Trockene Rauchgasreinigung

Optimale Emissionsreduktion mit Natriumhydrogencarbonat (NaHCO3)

Trockensorptionsprozesse zur Reinigung von gasförmigen anorganischen Schadstoffen spielen für die Emissionsreduktion eine große Rolle. Dies zeigt sich an den signifikanten Marktanteilen, die sie inzwischen erreicht haben: in Europa und Korea sind sie bereits Vorreiter, China und weite Teile Asiens ziehen nach. Ganz klar: Die Rauchgasreinigung mit Natriumhydrogencarbonat hat sich längst bewährt und ist heute Stand der Technik.

Bei der Reinigung von Rauchgas weist Natriumhydrogencarbonat eine exzellente Performance auf. Insbesondere bei der Verbrennung von Müll, Altreifen und anderen kritischen Stoffen werden beim Einsatz von Natriumhydrogencarbonat ausgezeichnete Reinigungseffekte erzielt: Die Schadstoffe HCl und SOx lassen sich damit aus den Rauchgasen abscheiden und reduzieren die Emission.

Weltweit mehrere hundert installierte Anlagen

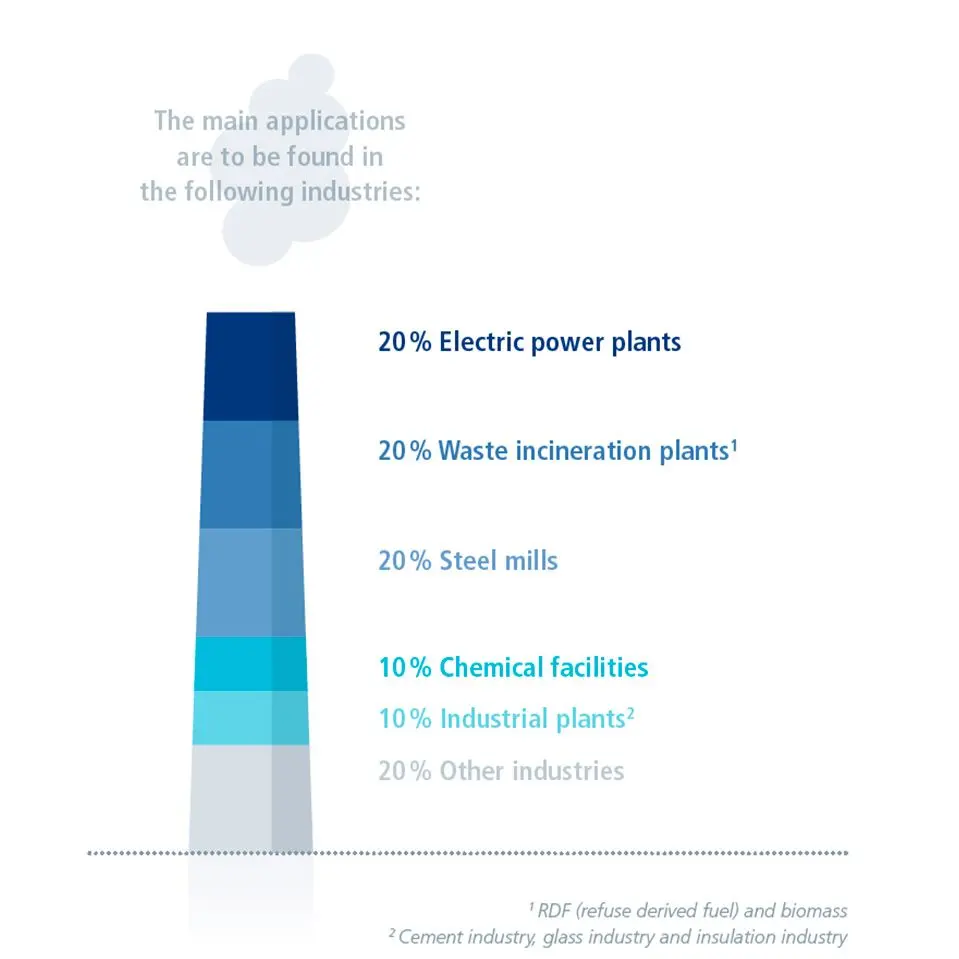

Verschiedene Einsatzfelder in diversen Industrien: Stahlwerke, Müllverbrennungsanlagen etc.

Kompakte Aufstellung

Bewährte Technik für die Emissionsreduktion

Geringerer Reinigungsaufwand durch gute Zugänglichkeit

Der Reinigungsprozess

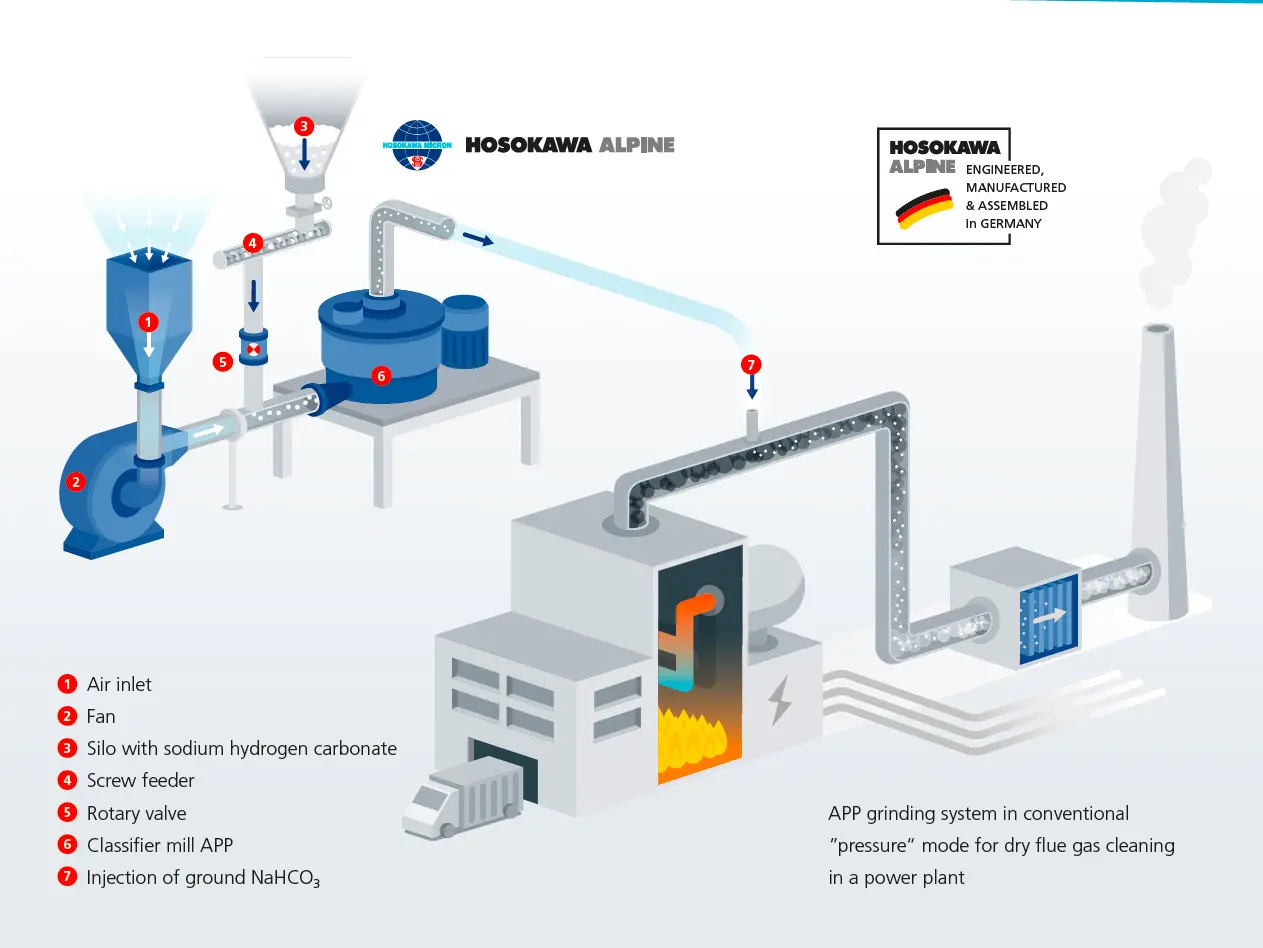

Das Natriumhydrogencarbonat wird aus einem Silo kontinuierlich durch eine volumetrische Förderschnecke zum Herzstück des Mahlprozesses, der APP Sichtermühle, transportiert. Hier wird das Natriumhydrogencarbonat zerkleinert. Durch den vom Gebläse erzeugten Luftstrom wird das Sorptionsmittel pneumatisch in den Rauchgaskanal befördert. Hier findet die chemische Reaktion wie folgt statt: Chlorwasserstoff und Schwefeloxide werden mit dem Natriumhydrogencarbonat gebunden und am Filter abgeschieden. Die gereinigten Abgase treten durch den Kamin aus und das Sorptionsmittel wird mit den gebundenen Schadstoffen unter dem Filter gesammelt.

Rauchgasreinigung: Beispielbild Müllverbrennungsanlage

Anlagenkapazitäten bei üblichen Baugrößen (für d90=20µm)

|

Baugrößen |

160 APP |

200 APP |

315 APP |

400 APP |

500 APP |

750 APP |

|---|---|---|---|---|---|---|

|

Mühlenantrieb [kW] |

11 |

22 |

37 |

55 |

75 |

160 |

|

Kapazität nominell [kg/h] |

160 |

270 |

550 |

800 |

1.250 |

2.250 |

|

Kapazität erweitert [kg/h] |

200 |

320 |

600 |

1.000 |

1.500 |

2.700 |

Übliche Baugrößen mit den dazugehörigen Kapazitäten (für d90 = 20 µm).

Die richtigen Maschinen

für die Produktion