Partikelveredelung und Process Consulting

Herstellung neuartiger funktionaler Materialien

Partikelveredelung

Hinter der Idee der Partikelveredelung steht der Wunsch nach verbesserten Materialeigenschaften. In der Vergangenheit hat man sich häufig auf die Herstellung immer feinerer Pulver beschränkt. Zahlreiche Anwendungen lassen sich noch weiter optimieren durch die Verwendung von Partikeln mit bestimmten Eigenschaften. Diese Eigenschaften können mechanischer, optischer, elektrischer oder auch chemischer Natur sein. Insbesondere auf den Gebieten Pharmazie, Kosmetik, Metallurgie, der Batterie-/Akkumulatorenherstellung und bei der Entwicklung von Brennstoffzellen haben sich neue interessante Möglichkeiten eröffnet. Hierbei werden Aspekte des Handlings der extrem feinen Produkte berücksichtigt. Die Grundoperationen Zerkleinern, Dispergieren, Runden, Coatieren und Agglomerieren können bei geeignetem Maschinendesign auch im Nanomaßstab angewendet werden, um die erwünschten Produkteigenschaften zu erzielen.

Partikeldesign: Technologien

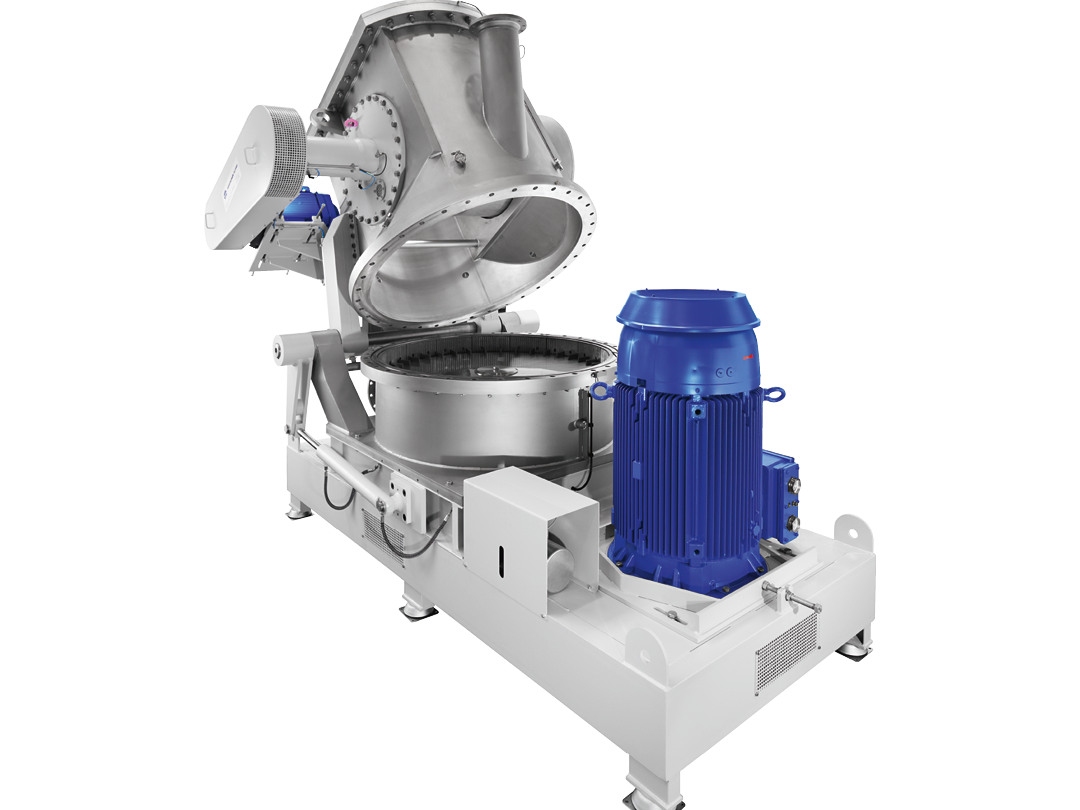

- Coatieren: Feine Partikel werden durch einen mechanischen Prozess ohne Bindemittel bleibend auf der Oberfläche des Trägermaterials gebunden: Mechano-Fusion. Systeme: AMS, Nobilta.

- Dispergieren, Mikromischen: Optimale Mischgüte vom Micro- bis zum Nano-Maßstab. Systeme: Nobilta.

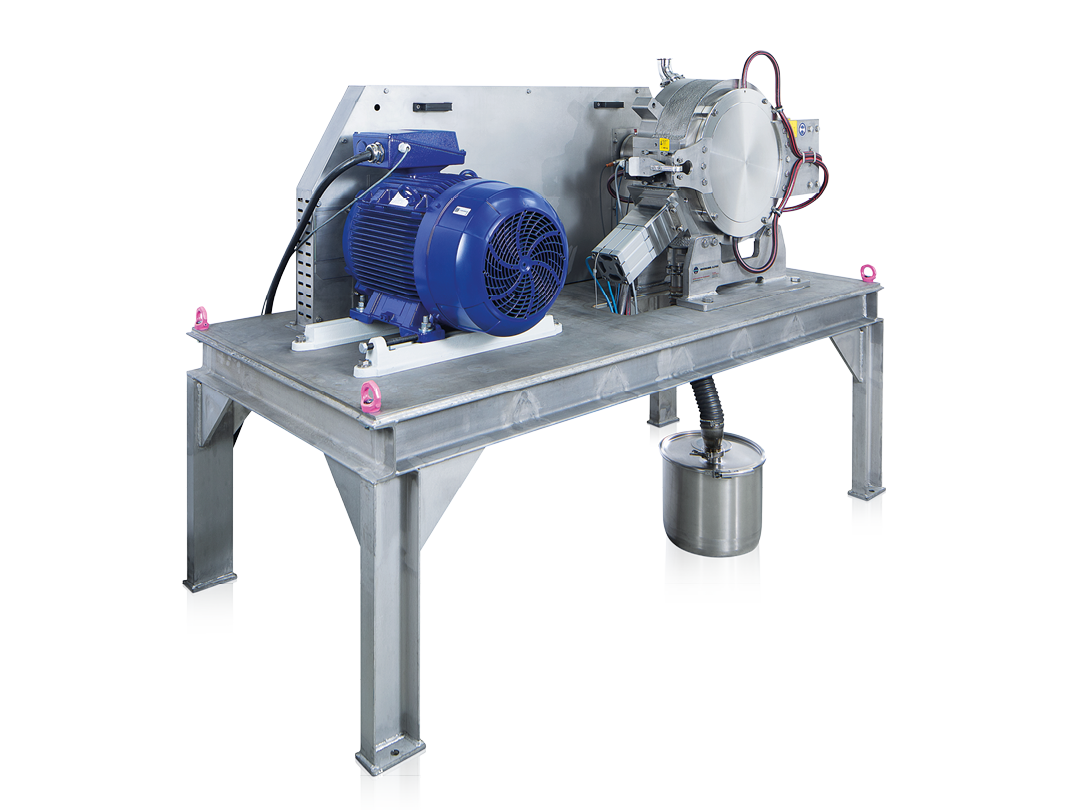

- Runden: Partikeldesign für bessere Fließeigenschaften und höhere Packungsdichte. Systeme: AMS, Faculty, Alpine Particle Rounder APR für Naturgraphit sowie die Sichtermühle Zirkoplex ZPS für synthetischen Graphit.

- Agglomerieren: Aufbaugranulation (kugelförmige Partikel mit schalenförmigem Aufbau) oder Agglomerieren von Primärkorn (himbeerartige Struktur). Verbessertes Handling, zusätzliches Coatieren. Systeme: Agglomaster.

Anwendungsbeispiele

Lithium-Cobaltat/Ruß

für wieder aufladbare Batterien (Akkumulatoren)

Ruß wird durch eine Mechanofusion auf der Oberfläche des Lithium-Cobaltats gebunden. Der Prozess wird vorzugsweise mit dem System Nobilta durchgeführt. Der Ruß, der ursprünglich in Form von Agglomeraten vorliegt, wird in diesem Prozess dispergiert und legt sich in einer dünnen Schicht auf das Trägermaterial. Dadurch ergeben sich folgende positive Eigenschaften: verbesserte Leitfähigkeit der Elektroden, keine Agglomerate im Schüttgut, niedrige Viskosität der Suspension bei der Elektrodenherstellung.

Graphit

Höhere Stampfdichte für höhere Speicherkapazität

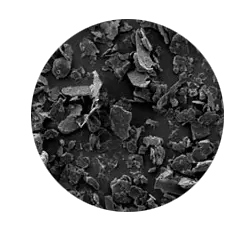

Graphit-Plättchen werden durch mechanische Einwirkung gerundet, gleichzeitig wird das Schüttgut entstaubt. Für diesen Prozess gibt es zwei Maschinen – je nachdem, ob synthetischer Graphit oder Naturgraphit gerundet werden soll. Bei synthetischem Graphit ist die Sichtermühle Zirkoplex ZPS die erste Wahl, für die Rundung von Naturgraphit wurde der Alpine Particle Rounder APR entwickelt. Hier wird der Naturgraphit auf einer Sichtermühle vorvermahlen. Im Anschluss erfolgt die batchweise Rundung mit nachgeschalteter Sichtung. Aufgrund der runderen Partikelform und glatteren Oberfläche ist die Stampfdichte des Materials deutlich erhöht. Die Kapazität von Batterien ist entsprechend der Stampfdichte höher.

REM-Aufnahmen: Aufgabematerial und gerundeter Graphit (Natugraphit)

Pharmaprodukt (Trägerstoff/Wirkstoff)

für eine gleichmäßige Dosierung

Wirkstoffpartikel werden dispergiert und in einer dünnen Schicht mechanisch auf dem Trägerpartikel fixiert. Im Falle pharmazeutischer Wirkstoffe wird bevorzugt mit dem System AMS gearbeitet. Die Fließfähigkeit des Composits ist extrem gut und unterstützt die gleichmäßige Dosierung des Wirkstoffes. Gleichzeitig wir die Resorption des Wirkstoffes stark beschleunigt, weil der Wirkstoff auf einer sehr großen Oberfläche angeboten wird.

für Brennstoffzellen

Nickeloxid/YSZ

Nickeloxid und Yttrium-stabilisiertes Zirkonoxid (YSZ) liegen beide in feindisperser Form vor. Beide Materialien neigen stark zur Agglomeration. Bei dieser Anwendung kommt es auf eine sehr innige Verbindung der Materialien im Mikromaßstab an, wodurch die Betriebstemperatur der SOFC-Brennstoffzelle (SOFC Solid Oxide Fuel Cell) deutlich gesenkt werden kann. Die mit Abstand besten Ergebnisse werden mit dem System Nanocular erreicht, bei dem zusätzlich zu dem Mechanofusion-Prozess ein Plasma auf die Materialien einwirkt.

Die richtigen Maschinen

für die Produktion

Ihr Experte im Bereich der Mechanischen Verfahrenstechnik

Process Consulting

Sie planen einen neuen Prozess oder stehen gerade vor einer neuen Produktidee und brauchen Unterstützung? Process Consulting hilft Ihnen bei der Anlagenplanung und Umsetzung Ihrer Ideen für die Zerkleinerung, Sichtung, Kompaktierung oder Agglomeration von Pulvern, Granulaten und Schüttgütern. Das Ergebnis: eine fundierte Entscheidungsgrundlage, die auf dem kompletten Fachwissen der Hosokawa Gruppe beruht. Und ein Investment am Anfang, das Ihnen hilft, im Laufe des Prozesses große Einsparungen zu erreichen.

Speziell auf Ihr Produkt zugeschnitten

Materialentwicklung: Material mit optimalen Eigenschaften

Welche Eigenschaften braucht ein Material, damit Sie ein Produkt nach Ihren Wünschen produzieren können? Unsere Experten entwickeln individuell angepasste Materialien, die genau Ihren Anforderungen entsprechen. Im Entwicklungsprozess setzen wir modernste Technologien und Methoden für Sie ein.

Individuell für Sie entwickelt

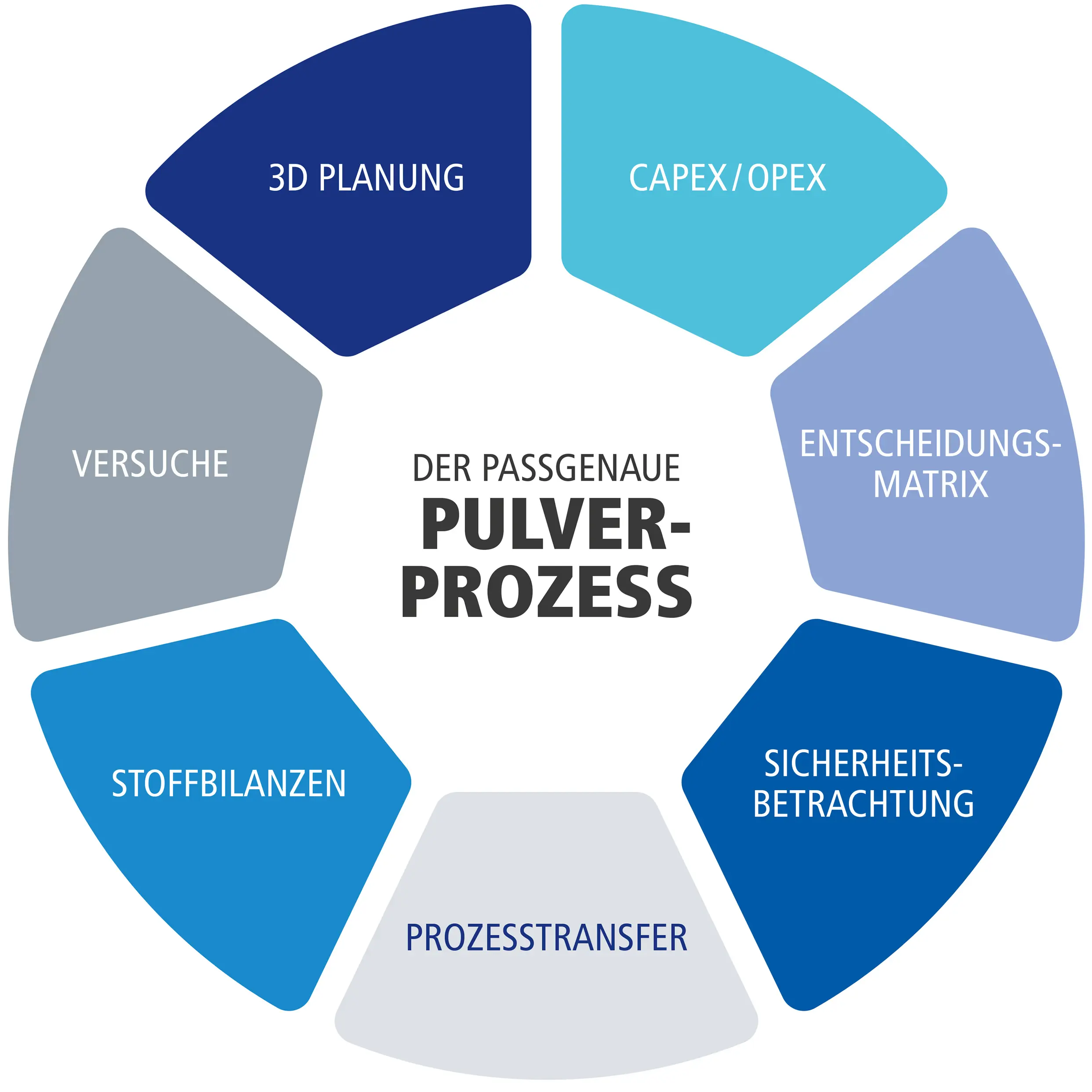

Prozessentwicklung: Der passgenaue Pulverprozess

Bei einem passgenauen Pulverprozess fügen sich viele Teile zu einem großen Ganzen zusammen: von Versuchen und Stoffbilanzen über Kostenanalysen und Entscheidungsmatrixen bis hin zum Prozesstransfer auf andere Anwendungen, Standorte oder Hersteller. Process Consulting entwickelt gemeinsam mit Ihnen Ihren passgenauen Pulverprozess, den wir später auch gerne mit Ihnen umsetzen.

Ihre Vorteile mit Process Consulting

Begleitung und Beratung durch erfahrene Entwicklungspartner

Modernste Technik

Zugriff auf modernste Ausstattung und Messtechnik

Langjähriges Know-How

Über 125 Jahre Erfahrung in der mechanischen Verfahrenstechnik

Risikominderung

Investitions- und Betriebskostenberechnung reduziert Ihr Risiko

Testzentren

Versuche mit Ihren Produktionsstoffen in unseren Laboren und Testzentren

Auf Sie zugeschnitten

Zielgerichtete Entwicklung Ihres individuellen Prozesses

Entscheidungsgrundlage

Eine solide Entscheidungsgrundlage für Ihre Zukunft

Von Anfang an wertschöpfend arbeiten

Mit Process Consulting stellen Sie die richtigen Weichen für Ihren Erfolg

Process Consulting - so läuft's

Von Ihrer Idee zum optimalen Investment

In einem ersten Schritt konkretisieren wir Ihre Idee und klären die Aufgabenstellung. Dazu betrachten wir Ihre Idee ganzheitlich unter Berücksichtigung der speziellen Eigenschaften Ihres Schüttguts oder Ihrer Anlage. In einer Machbarkeitsanalyse analysieren wir die Ist-Situation und Ihren Bedarf. Hier fließen unter anderem Komponenten- oder Anlagenversuche, Vergleiche verschiedener Technologien und Ihre Zeitplanung (time to market) mit ein. Auf dieser Grundlage erstellen wir ein Lastenheft, das alle Anforderungen an den Prozess und die Rahmenbedingungen (z.B. ATEX oder Gebäude) festhält. Am Ende dieses Schritts erhalten Sie ein grobes Umsetzungskonzept und eine Kostenschätzung. Darin werden die Hauptkomponenten Ihres Prozesses definiert und in einem groben Prozessflussdiagramm festgehalten.

- Machbarkeitsanalyse

- Bedarfsanalyse

- Produktanalysen

- Komponenten-/Anlagenversuche

- Technologie Vergleich

- Mengen- und Stoffbilanzen

- Verfahrenstechnische Auslegung

- Zeitplanung / Time to market

- Nachhaltigkeit

- Erarbeitung Lastenheft

- Produkt

- Prozess

- Rahmenbedingungen (ATEX, IECEx, CE, Gebäude, Auflagen, …)

- Grobes Umsetzungskonzept und Kostenschätzung

- Definition Hauptkomponenten

- Grobes Prozessflussdiagramm

Im nächsten Schritt erarbeiten wir mehrere Lösungswege für Ihre individuelle Anforderungen. Dazu gehören Versuche, um die technische Machbarkeit zu überprüfen, erste Prozessfließbilder sowie eine Kostenanalyse in Bezug auf OPEX und CAPEX). Am Ende erhalten Sie verschiedene Prozessvorschläge und eine Bewertung dieser Alternativen.

- Alternative Prozessvorschläge

- Dif. Automatisierungsgrad

- Skalierung

- Horizonal vs. vertikal

- Prozessfließbild

- Aufstellungsplanung (grob)

- Kostenanalyse (OPEX, CAPEX)

- Equipment und Verbraucherlisten

- Komponenten Spezifikation

- Automatisierungsvorplanung

Im letzten Schritt nehmen wir die verschiedenen Optionen genauer unter die Lupe, sodass Sie am Ende die optimale Entscheidung fällen können. Dazu gehören Risikoanalysen und Entscheidungsmatrixen, Fließbilder sowie eine 3D-Visualisierung mit Ihren Hauptverfahrenskomponenten und Gebäudestrukturen. Am Ende haben Sie den Prozess gefunden, der Ihre Anforderungen am besten erfüllt, und eine fundierte Grundlage für Ihren weiteren Businessplan. Ob Sie diesen Prozess mit einem anderen Anbieter umsetzen oder auch hier dem Know-how und der Erfahrung von Hosokawa Alpine vertrauen, bleibt dabei Ihnen überlassen.

- Entscheidungsmatrixen

- Mapping Spezifikation zu Lösungsoptionen

- Visualisierung

- Gebäude

- Anlagen

Die Zusammenarbeit mit dem Process Consulting Team der Hosokawa Alpine war von Anfang an konstruktiv und lösungsorientiert. Die technische Kompetenz und langjährige Erfahrung waren spürbar und haben uns darin bestärkt, die richtige Entscheidung getroffen zu haben.