Solids Prozessautomatisierung

Automatisierung im Anlagenbau für das Schüttguthandling

Das Lagern von Schüttgütern in großen Mengen erfolgt in Silos, Big-Bags oder Containern mit automatischen Austragssystemen um sicherzustellen, dass das benötigte Material aus dem Gebinde ausläuft. Das Entleeren von Säcken wird bei sehr hohen Leistungen automatisiert, bei geringeren Leistungen wird üblicherweise durch Mechanisierung der manuelle Entleervorgang unterstützt (Hubeinrichtungen, etc.).

Automatisieren und Fördern:

Im Bereich des Förderns von Schüttgütern, die sowohl mechanische Systeme (Förderschnecken, Becherwerke, Trogkettenförderer,...) als auch pneumatische Systeme (Druckförderung, Saugförderung, Luftförderrinnen,...) umfassen, hat der Einsatz der Automatisierungstechnik den größten Einfluss auf Produktion und Produktivität. Hier können nun auch große Schüttgut-Mengen über weite Entfernungen ohne Eingreifen von Menschen zuverlässig und betriebssicher transportiert werden.

Automatisieren und Dosieren, Automatisieren und Wiegen:

Im Bereich des Dosierens und Wiegens hat die Automatisierung neben der Steigerung der Produktivität vor allem Einfluss auf die Qualität von Produkten durch höhere Dosiergenauigkeiten. Wichtig sind insbesondere Produktionsprotokolle und Chargenprotokolle, die das Rezepturleitsystem zur Archivierung speichert.

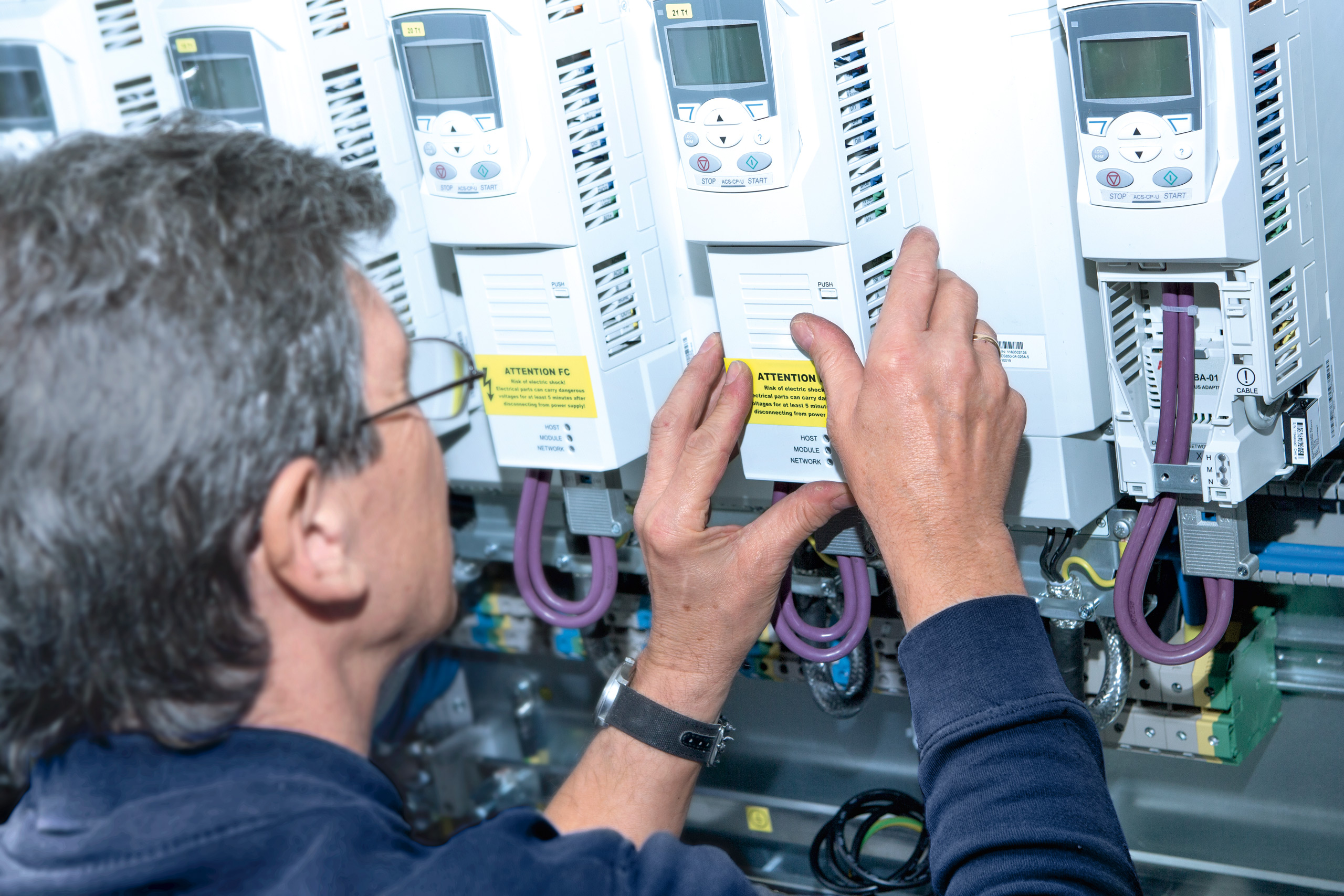

Rechtzeitig umrüsten lohnt sich

Veraltete Touchpanel und SPS-Speicher können die Produktionssicherheit Ihrer Anlage langfristig gefährden. Nimmt ein Hersteller eine Steuerungsgeneration vom Markt, kommt es häufig zu Problemen bei Ersatzteilverfügbarkeit und Support. Machen Sie sich davon unabhängig und modernisieren Sie die Steuerung Ihrer Anlage rechtzeitig.

Die Modernisierung Ihrer Steuerungstechnik ist schnell und unkompliziert möglich. Je nach Version und Baujahr der vorhandenen Technik können wir diese mit überschaubarem Aufwand updaten oder wenn nötig durch moderne und leistungsfähigere Komponenten aufwerten.

Ihre Vorteile einer modernisierten Steuerungstechnik

- Upgrade von S5- auf S7- Steuerung ermöglicht Nutzung von Multipanel/PC

- Sichere Steuerung, Rezepturverwaltung sowie Fernwartung

- Verbesserte Energiemessung und Archivierung von Produktionsdaten (ISO)

- Aufwertung der Sensorik plus Klartext-Fehlermeldungen

- Sparsamerer Energieverbrauch durch neue Regelalgorithmen und Frequenzumformer

- Sicherung der Produktqualität

Unser Liefer- und Leistungsprogramm umfasst:

Wir planen unsere Prozessabläufe in grafischer Form in Anlehnung an EN 60848. Damit beschreiben wir einen Prozessablauf mit seinen Funktionsgruppen, Einzelschritten, Steuerschritten, Weiterschaltbedingungen, Verriegelungen und Einschaltbedingungen.

Diese einfache Beschreibung der Steuerungsabläufe hat den Vorteil, dass alle Personen, die an der Anlage arbeiten die Abläufe und Abhängigkeiten der Verfahrenstechnik problemlos verstehen und nachvollziehen können.

Einzelne Freigabebedingungen und Verriegelungen beschreiben wir in Textform oder Entscheidungmatrizen und ermöglichen so einen einfachen Überblick über alle Prozesse, die zum Schutz der Anlage wichtig sind.

Gleichzeitig kann diese Beschreibung in dieser Form Bestandteil des Betriebshandbuchs werden.

Wir setzen zur Automatisierung unserer Schüttgutsysteme bevorzugt die neuste Generation von SPS Systemen der Firma Siemens ein. Sie überwachen die an den Eingängen der Schaltanlage angeschlossenen Sensoren und abhängig von deren Wert steuern sie gemäß Programm die an ihren Ausgängen angeschlossenen Aktoren. Als Eingänge kommen Drucksensoren, Temperaturfühler, Endschalter, Drehzahlgeber etc. in Frage. Ausgänge steuern Motoren und Stellglieder. Die Steuerung verfügt über Und/Oder-Funktionen, Zähler, Merker und Timer. Damit kann sie auch zeitabhängig agieren. Mit dem Einsatz einer speicherprogrammierbaren Steuerung können regelungstechnisch gesehen sowohl Steuerungsfunktionen als auch Regelungsfunktionen übernommen werden. Komplexe Wägeprozesse lösen wir bevorzugt mit der Siwarex Reihe von Siemens. Eine Einbindung in Kundenspezifische Prozessleitsysteme oder die Kommunikation mit Anlagen anderer Hersteller werden über Standardisierte Bus-Systeme, wie z.B. Profinet, gelöst.

Vorteile

- Effiziente Programmgestaltung

- Weit verbreitete Technologie und damit wenig Schulungsbedarf

- Einfach anpassbar auf individuelle Kundenanforderungen

- Schneller und kostengünstiger Anlagenservice durch Fernwartung über VPN.

Ausführung einer elektrischen Anlagensteuerung

- SPS S7-1200 - S7-1500 (programmiert mit TIA V16 oder höher) oder Fabrikat nach Kundenwunsch

- inkl. Visualisierung

- Signalaustausch zu Prozessleitsystemen je nach Bedarf: Potentialfreier Kontaktaustausch oder Bus-Systeme wie z.B. Profinet

- Standardsoftware parametrierbar / konfigurierbar

- Einbindung von Wäge-/Dosierprozessoren (z.B. Siwarex-Reihe)

- Offenlegung des kommentierten Programms, dadurch vom Kunden anpassbar/veränderbar

Die Prozessvisualisierung dient zur Darstellung der Betriebszustände und zur Bedienung der Anlage. Mittels Übersichtsbildern und Detailbildern ist die Anlage dabei immer so im Blick, wie Sie es brauchen. Die Bedienung erfolgt einfach über Touchscreen oder optional mit Maus und Tastatur. Somit ist jederzeit ein detaillierter Überblick über den aktuellen Anlagenzustand möglich.

In Detailbilder werden die aktuellen Aggregatzustände farbig markiert (nicht geschaltete Aggregate, gestartete Aggregate, zurückgemeldete Aggregate, gestörte Aggregate). Diverse Parameter von Einzelaggregaten können angezeigt und ggf. geändert werden. Analoge Messwerte als auch binäre Signale (Prozessdaten) können als Zeitdiagramm manuell aufgerufen oder fest in die Bilder integriert werden.

Wir setzen vorzugsweise die Visualisierungssysteme von Siemens ein.

In einer geschützten Betriebsart können die Aggregate auch unverriegelt ein- und ausgeschaltet werden, ebenso in der Handfunktion. Störungen werden in einer Fehlerliste durch eine Kommt- und Geht-Meldung (Aggregatnr., Fehlertext und Datum und Uhrzeit) angezeigt. Ebenso werden Fehlermeldungen in einem Log File Programm archiviert und können dort statistisch ausgewertet werden.

Vorteile

- Jederzeit detaillierten Überblick über die Betriebszustände

- Einfacher Zugriff auf Rezepte und Parameter zur Einstellung der Anlage auf das Produkt

- Grafische Übersicht der Förderprozesse

- Archivierung und Rückverfolgbarkeit von Beladung und Anlagenzuständen

- Schnelle Fehlerlokalisierung durch aussagekräftige Störtexte und Aggregatskennzeichen

Das Herz jeder Anlage ist die Messwarte – hier laufen alle Fäden aus den Produktions- und Nebenprozessen zusammen, hier werden Anlagen automatisiert und Prozesse synchronisiert.

Das Prozessleitsystem dient zum Führen einer verfahrenstechnischen Anlage mit:

- prozessnahen Komponenten,

- den Bedien- und Beobachtungsstationen sowie

- dem eigentlichen frei programmierbarem Steuerungssystem mit Batchprogramm

Die prozessnahen Komponenten (Sensoren, wie z.B. Druckmessumformer, und Aktoren, wie z.B. Regelventile) erledigen die Steuerungs- und Regelungsaufgaben.

Die Bedien- und Beobachtungsstationen dienen der Visualisierung der verfahrenstechnischen Anlage und sind über ein Bussystem mit den prozessnahen Komponenten verbunden.

Mit dem Prozessleitsystem wird die Produktionsplanung erstellt, die Betriebsdatenerfassung durchgeführt, Stammdatenverwaltung organisiert u.v.m.

Automatisierte Prozessabläufe werden grafisch dargestellt und auf einer Speicherprogrammierbaren Steuerung (vorzugsweise Siemens) ausgeführt.

Das System berücksichtigt die speziellen Anforderungen der Industrie in puncto variabler Rezeptursteuerung, d.h. eine freie Kombination von stofflichen Komponenten und Steuerparametern (Steuerrezept und Stoffrezept) ist gegeben.

Mit weiteren Modulen werden auch Prozesskosten ermittelt, die sich aus den einzelnen Ist-Laufzeiten der Steuerschritte und den hinterlegten fixen und variablen Kosten ergeben. Auch Prognoserechnungen bezüglich Laufzeiten und Kosten sind damit möglich.

Durch Konfigurieren und Parametrisieren werden notwendige Steuerschritte mit den benötigten Parametern definiert und über eine normierte Schnittstelle mit der SPS verbunden.

Es werden Stammdaten wie Artikel, Rezepturen, Steuerrezepturen, Materialflusswege, Zellen/Tanks/Silos und Waagen verwaltet. Produktionsaufträge können angelegt, Produktionschargen definiert, benötigte Ressourcen vorbelegt und anschließend gestartet werden. Nach der Produktion werden die Prozessdaten protokolliert.

Die Unterstützung des Betriebspersonals kann schnell und problemlos über Fernwartung durchgeführt werden. Im Falle von Störungen kann über Fernwartung jederzeit und kurzfristig die Ursache der Störung lokalisiert werden und somit die Produktion wieder aufgenommen werden.

- Führen einer verfahrenstechnischen Anlage

- Schneller und kostengünstiger Anlagenservice durch Fernwartung

- Aufbau vor Ort, inkl. Verkabelungsarbeiten, Durchführung der elektrotechnischen Inbetriebnahme (Loop-Test, Drehrichtungskontrolle), Durchführung der verfahrenstechnischen Inbetriebnahme

- Einweisung des Bedien- und Wartungspersonals