Zustandsorientierte Wartung von Maschinenantrieben

Condition Based Maintenance (CBM)

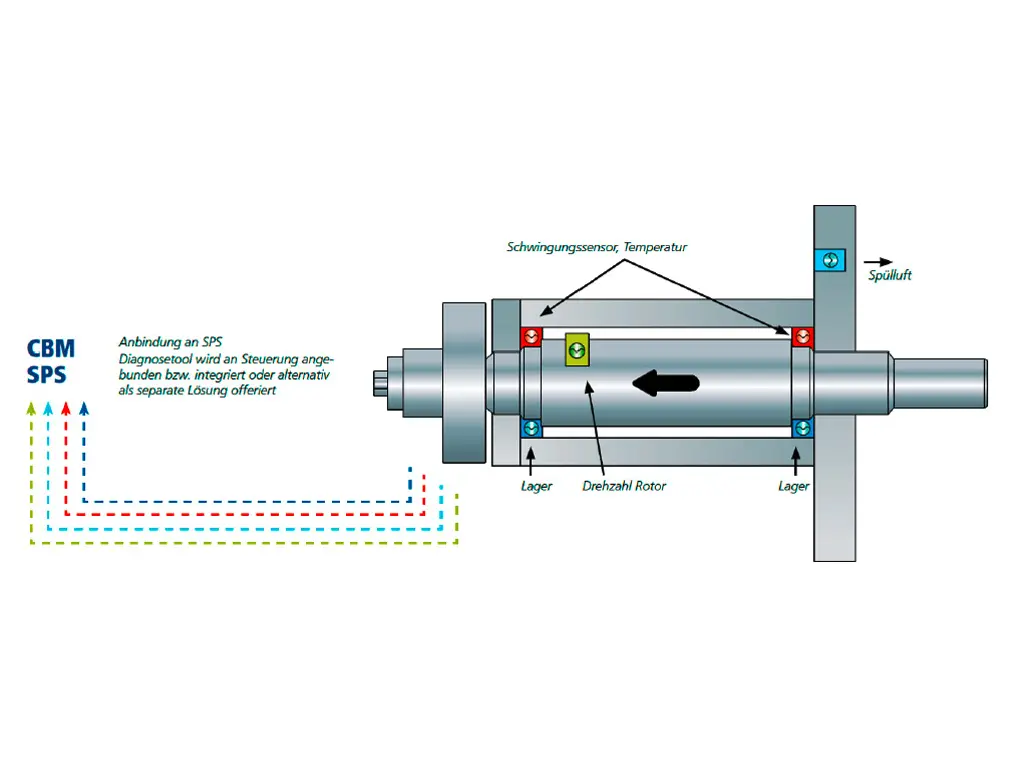

CBM eignet sich zur Überwachung von Maschinenantrieben (Kugellager, Spüllüften und Temperaturen) um dem Anlagenbetreiber die optimale Planung der Wartung der betroffenen Bauteile zu ermöglichen, als auch vor Folgeschäden zu schützen.

Funktionalität

Gesamtschwingung der Maschine

Die Gesamtschwingung oder auch Effektivwert der Schwingung wird von einem Schwingungssensor ermittelt und als analoges Signal (0…10 V oder 4…20 mA) an die SPS übermittelt. Der Effektivwert betrachtet alle in der Maschine auftretenden Schwingungen im Bereich von 10…1000 Hz. Er kann zur Diagnose einer Maschinenunwucht verwendet werden. In der SPS sind Alarmwerte hinterlegt, welche in der Visualisierung über eine Ampel den Zustand signalisieren.

Lagerdiagnose

Die Diagnose des Lagers wird ebenfalls im Schwingungssensor durchgeführt. Hierzu werden z.Zt. jeweils die Hüllkurve und die Beschleunigung von Innenring, Außenring und Wälzkörper, sowie die Hüllkurve und die Beschleunigung des gesamten Lagers überwacht, insgesamt acht Messwerte. Der Sensor wird exakt auf die Lagertypen und Anlagenkomponenten parametriert.

Der Sensor gibt den Sammelalarm (Schaltkontakt) der parametrierten Werte an die SPS weiter. In der Visualisierung werden die entsprechenden Meldungen generiert und angezeigt. Der Alarmfaktor ist so gewählt, dass noch genügend Zeit bleibt, um darauf reagieren zu können ohne einen kurzfristigen Anlagenstillstand durch den Ausfall der Lagerung zu riskieren.

Lagertemperatur

Die Temperaturen von Fest- und Loslager werden von je einem PT100-Temperaturfühler erfasst. Das analoge Temperatursignal (RTD ,3-Leiter) wird an die SPS übermittelt. In der SPS sind Alarmwerte hinterlegt, welche in der Visualisierung über eine Ampel den Zustand signalisieren.

Spülluftmenge

Die Luftmenge des Sichtradspalts und der Lagerspülung werden durch entsprechende Durchflussmesser erfasst. Das analoge Luftmengensignal (4…20 mA) wird an die SPS übermittelt. In der SPS sind Alarmwerte hinterlegt, welche in der Visualisierung über eine Ampel den Zustand signalisieren.

Sicherheitscheck

für maximale Sicherheit

Neben der Betriebssicherheit einer Anlage steht die Sicherheit der Mitarbeiter an oberster Stelle. Diese kann mittels bedarfsgerechter Beratungs- und Überprüfungsleistungen gewährleistet werden.

Mechanischer Safety-Check

Hier werden Anlagen nach den aktuellsten europäischen Sicherheitsrichtlinien überprüft. Speziell für den Umgang mit staubexplosiven Produkten dokumentieren wir die Konformität der Anlage nach neuesten ATEX-Richtlinien und sprechen bei Bedarf konkrete Umbauempfehlungen aus. Zudem kümmern wir uns um die CE-Zertifizierung der Hosokawa Alpine Maschinen.

Elektro-Check

Nach der Unfallverhütungsvorschrift für elektrische Anlagen und Betriebsmittel (DGUV Vorschrift 3) ist die Überprüfung der Hosokawa Alpine Anlagen alle vier Jahre vorgeschrieben. Diese erledigen wir lückenlos inklusive Erdungsmessung, Isolationsmessung und Differenzstrommessung.

Unfallgefahren effektiv vorbeugen

- Ausschluss von Verletzungsgefahr, Produktaustritt oder Maschinenschäden durch fehlende Sicherheitsverriegelung

- Verhindern von Personen- und Brandschäden infolge von Explosionseinwirkung auf nicht druckstoßfeste Bauteile

- Minimieren schwerer Verletzungen der Mitarbeiter durch rotierende Teile mittels Installation eines wirksamen Eingreifschutzes