von der Entwicklung bis zur Produktion

Aktive Pharmazeutische Wirkstoffe (API)

Die Partikelgröße ist ein wesentlicher Parameter bei der Entwicklung und Herstellung pharmazeutischer Produkte. Durch Mikronisierung wird die Lösungsgeschwindigkeit von Wirkstoffen (API) deutlich verbessert. Bei Inhalatoren (DPI – dry powder inhaler) ist die Korngröße der Wirk- und Trägerstoffe bei der Formulierung eine wesentliche qualitätsbestimmende Eigenschaft. Die optimale Partikelgröße sichert den Transport der Medikamente in die Lunge und die Wirkung.

Flexibilität wird im Hinblick auf unterschiedliche Feinheiten und Produkte benötigt. Ferner erfordern variierende Batchgrößen häufig auch unterschiedliche Handling-Konzepte.

Eine besondere Herausforderung stellt der Prozesstransfer dar: sei es von der Entwicklung in den Produktionsmaßstab, über Standortgrenzen hinweg oder zu einem Lohnhersteller.

Bei der pharmazeutischen Herstellung steht die Qualität im Vordergrund, erzielt durch zuverlässige, reproduzierbare und gut dokumentierte Prozesse.

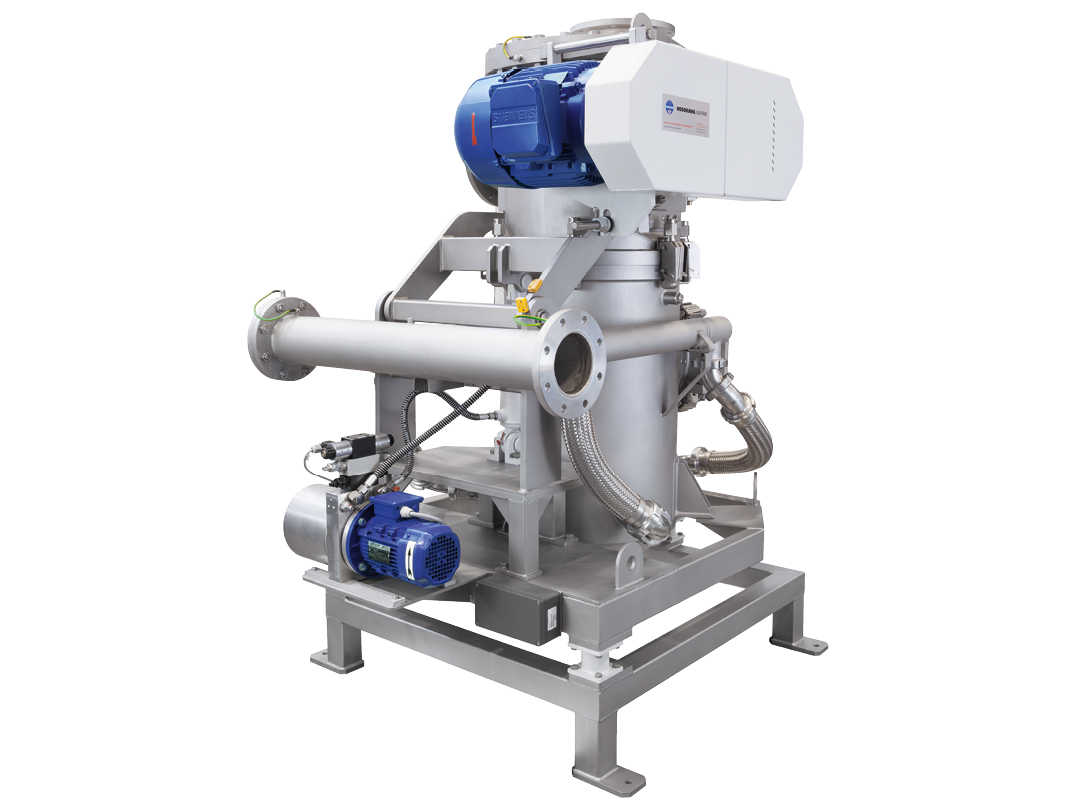

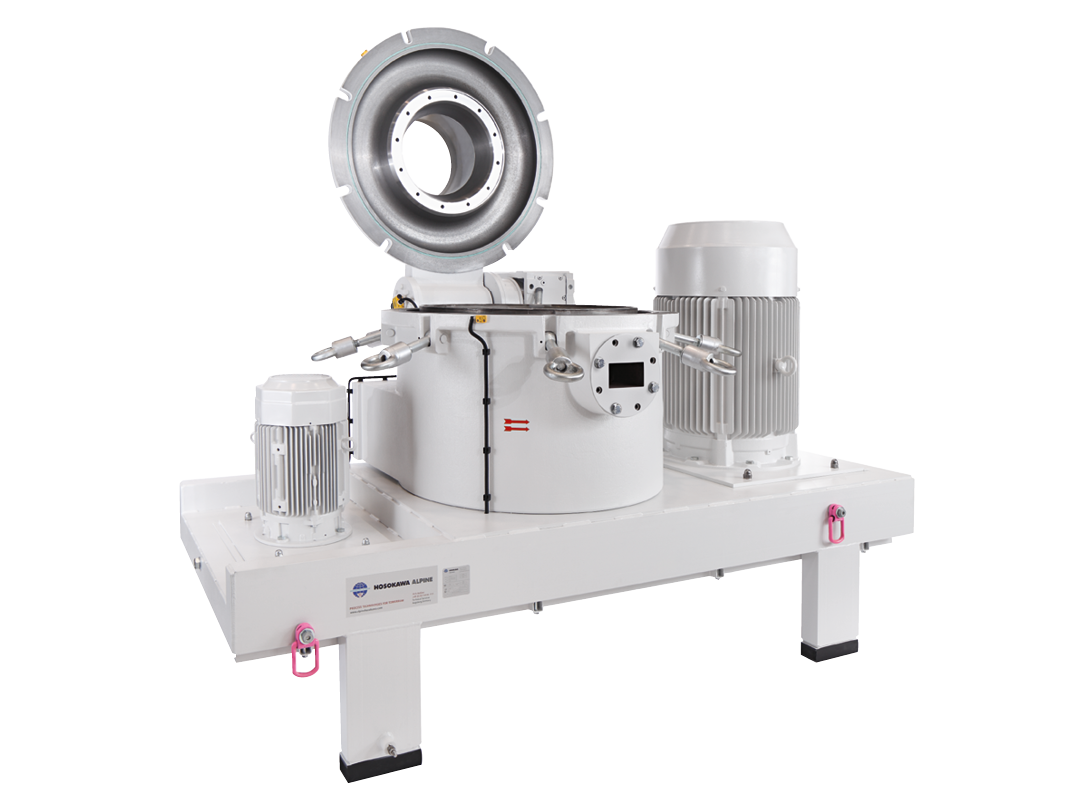

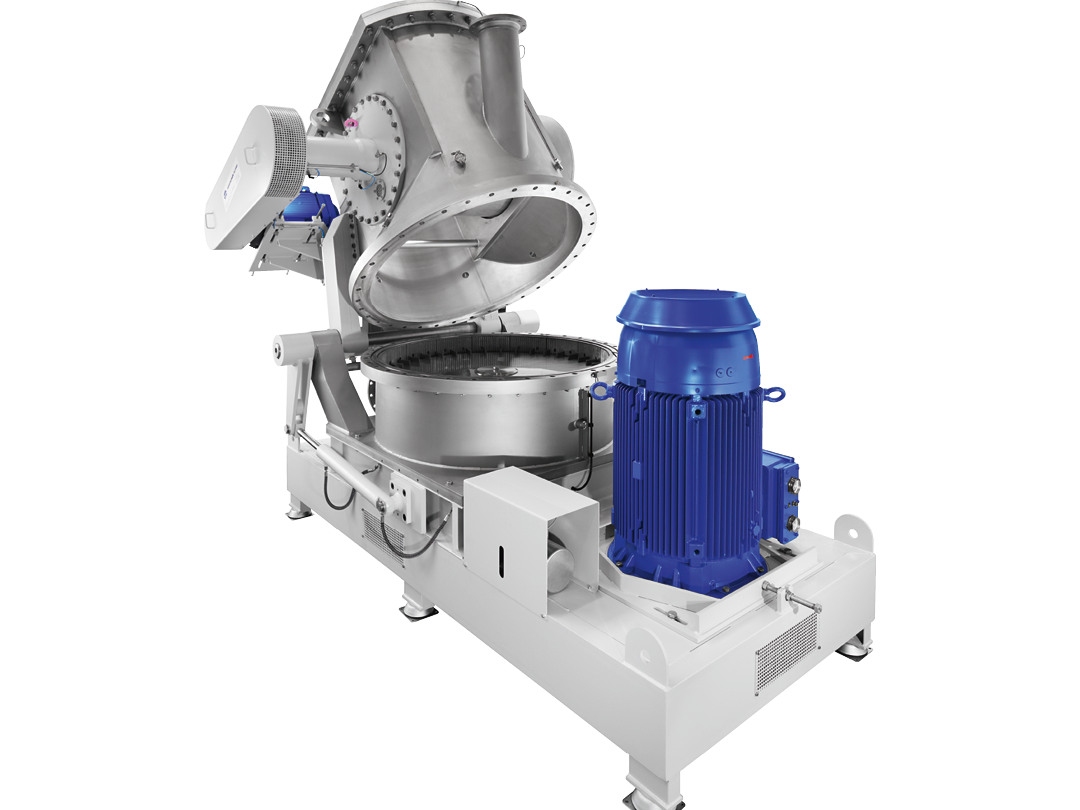

Ob kontinuierliche Produktion oder Batchbetrieb, pharmazeutische Produktionsanlagen sind mit ihren Werkstoffen, Oberflächen, der Automatisierung und Dokumentation nach cGMP Designkriterien hergestellt.

Eine Lösung für vielfältige Herausforderungen

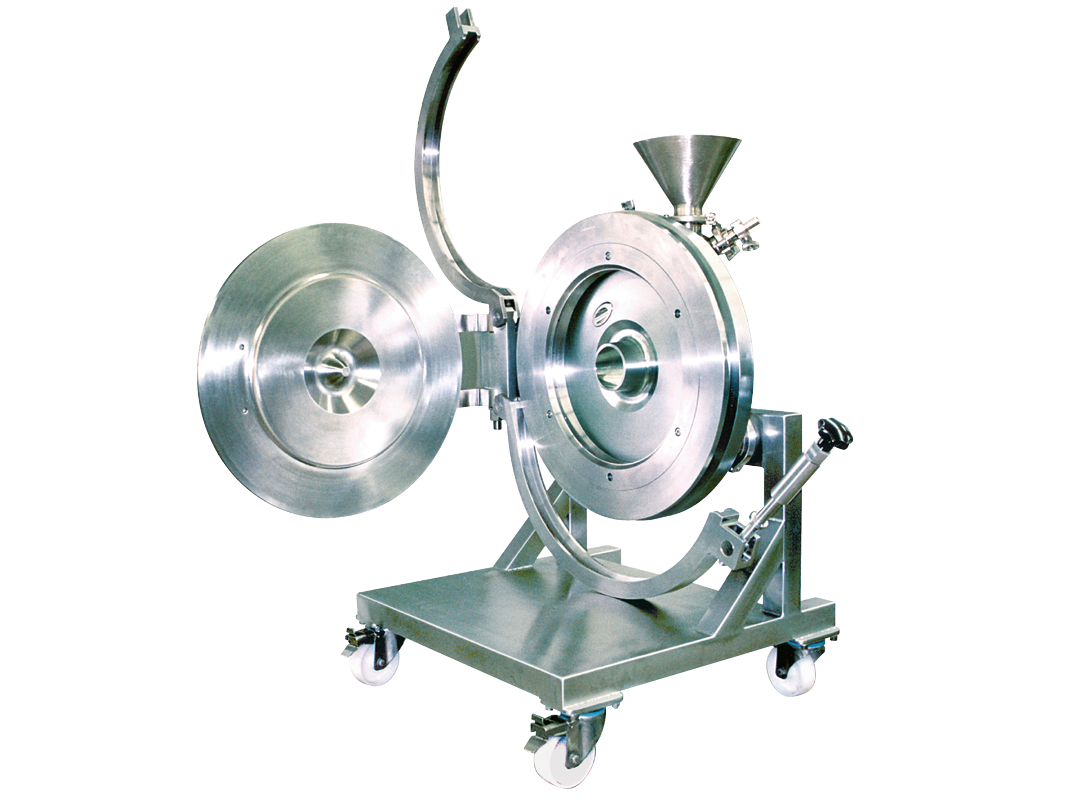

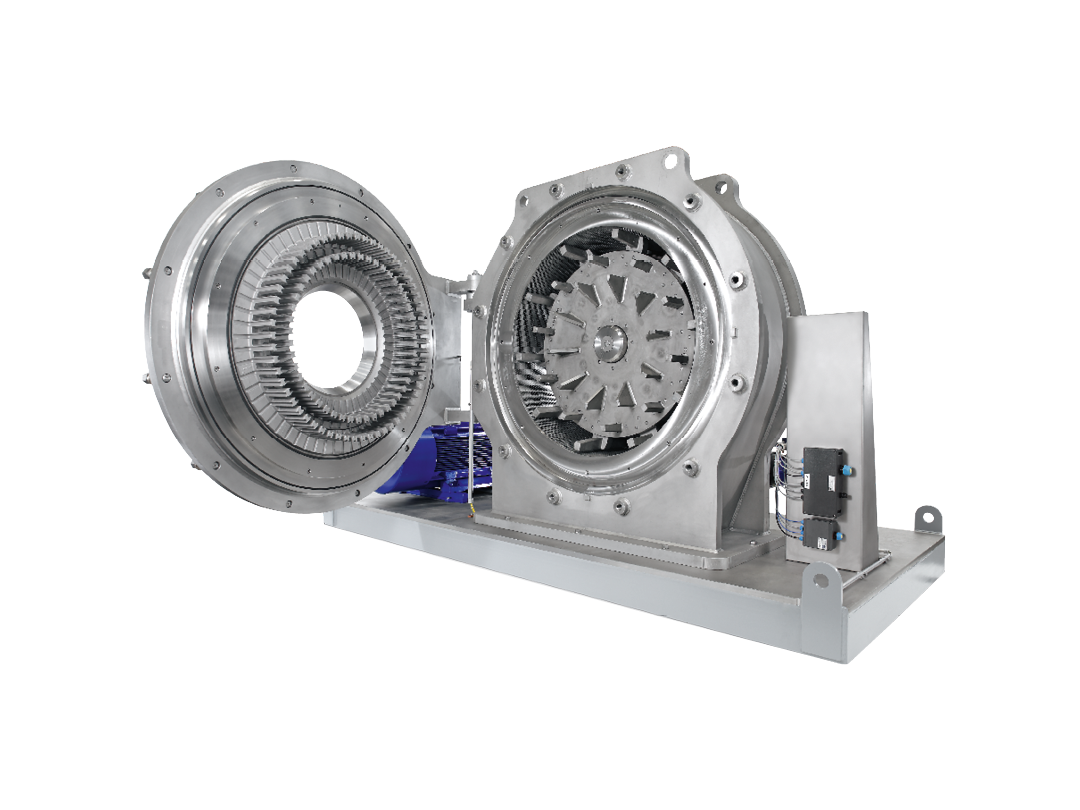

Qualität beginnt schon in der Planungs- und Projektphase. Hierbei erfolgt entlang Kundenspezifikation (URS – User Requirement Specification) die Erstellung eines individuellen Anlagenkonzepts. Dabei steht ein breites Spektrum an unterschiedlichen Technologien, von der Vorzerkleinerung über die Feinmahlung bis zur Mikronisierung zur Auswahl.

Ziel ist die Erfüllung eines optimalen Mahlprozesses

Typische qualitätsbestimmende Merkmale sind:

- Produkt- und prozessgasberührte Teile in AISI 316L

- Oberflächenrauhigkeit Standard Ra < 0,8 µm (abhängig vom Projekt Ra < 0,4 oder Ra < 0,25 mit/ohne Elektropolitur)

- Dichtungs- und Filtermaterialien lebens- und arzneimitteltauglich nach FDA 21CFR177.2600

- Keine Partikel oder Öl im Produkt – klare Trennung zwischen Antrieb und Prozess durch Pharma-Lagerungskonzept

- Gekapselte, lebensdauergeschmierte Lager oder Verwendung von USDA-H1 Fett

- Voll CIP/SIP fähige Maschinen durch patentiertes Pharmaplex®-Lagerungskonzept

- Weitgehend Monoblock Bauteile mit geringer Anzahl an Schweißnähten und Dichtungen

- Totraumfreies Design

- Drainage- und Entlüftungspunkte zur Restentleerung bei CIP/SIP-fähigen Anlagen

- Steuerung nach GAMP 5 und 21 CFR Part 11

Immer wichtiger ist es die Flexibilität und damit die Zukunftssicherheit der Anlagen sicher zu stellen. Hierfür ist das Multi-Mill-Anlagenkonzept ein bewährter Lösungsansatz, um unterschiedliche Produkte, Feinheiten und Batchgrößen zu produzieren.

- Totraumfreies Design

- Leichte Zerleg- und Reinigbarkeit

- Hohe Fertigungsqualität

- Moderne Automatisierungskonzepte

- Fertigung im Monoblock-Design

- Validierungsdokumente

Tabelle Praxisbeispiele

|

Produkt |

Endfeinheit |

Durchsatz kg/h |

Maschinengröße |

|---|---|---|---|

|

Acemetacin |

99 % < 32 µm;50 % < 8 |

190 |

200 ZPS |

|

Acyclovir |

97 % < 28 µm |

20 |

140 AFG |

|

Amizepin |

86 % < 8 µm |

2 |

100 AFG |

|

Amoxicillin |

99 % < 18 µm;50 % < 6 |

9 |

50 ZPS |

|

Bisphenol A |

99 % < 63 µm |

370 |

40 ACM |

|

Cholestyramin |

99 % < 7,5 µm |

0,3 |

100 AFG |

|

Celecoxib |

90 % < 23 µm |

33 |

200 AS |

|

Cilostazol |

99 % < 10 µm |

4 |

100 AFG |

|

Cimetidin |

99 % < 32 µm |

11 |

100 AFG |

|

Dextromethorphan |

97 % < 5 µm |

0,5 |

50 AS |

|

Flutrimazol |

97 % < 38 µm;50 % < 4,4 |

5 |

50 ZPS |

|

Kochsalz |

99 % < 4 µm |

10 |

200 AFG |

|

Lactose |

97 % < 25 µm;50 % < 8 |

20 - 25 |

50 ZPS |

|

Lactose |

99 % < 30 µm |

137 |

10 ACM |

|

Lactose |

97 % > 8,9 mm |

16 |

200 AS |

|

Lactose |

99 % < 5 µm |

1 |

100 AS |

|

Lactose |

95 % < 6 µm |

39 |

200 AFG |

|

Lactose |

98 % < 10 µm |

100 |

400 AFG |

|

Metformin |

99 % < 150 µm |

480 |

400 AFG |

|

Naftidrofuryl |

90 % < 19,6 µm; 50% < 7,4 µm |

45 |

100 ZPS |

|

Natriumascorbat |

99 % < 130 µm;50 % < 19 |

140 |

100 ZPS |

|

Nifedipin |

97 % < 45 µm;50 % < 17,9 µm |

125 |

200 ZPS |

|

Nifedipin |

90 % < 2,4 µm |

32 |

500 AS |

|

Nifedipin |

97 % < 3,8 µm |

2,7 |

100 AS |

|

Nifedipin |

98 % < 96 µm |

23 |

100 AFG |

|

Omeprazol |

97 % < 4,1 µm |

0,8 |

100 AS |

|

Omeprazol |

98 % < 7,5 µm |

10 |

200 AFG |

|

Oxytetracyclin |

99 % < 25 µm |

50 |

140 AFG |

|

Pharma-Polymer |

90 % < 50 µm |

2 |

100 AFG |

|

Piroxicam |

99 % < 61 µm |

30 |

50 ZPS |

|

Piroxicam |

99,9 % < 15 µm |

3,2 |

50 ZPS |

|

Progesterone |

99 % < 14 µm |

20 |

200 AS |

|

Salbutamol |

97 % < 5,2 µm |

4 |

100 AS |

|

Salbutamol Sulfat |

97 % < 9 µm |

4 |

100 AFG |

|

Simvastatin |

90 % < 10 µm |

3 |

100 AFG |

|

Sorbitol |

99 % < 300 µm |

230 |

10 ACM |

|

Theophyllin |

99 % < 87 µm |

170 |

300 ZPS |

|

Ticlopidin HCL |

99 % < 30 µm |

13 |

100 AFG |

|

Vitamin B2 |

99 % < 50 µm |

25 |

200 AS |

|

Vitamin B2 |

99 % < 5 µm |

12 |

200 AFG |

|

Weinsäure |

99 % < 100 µm |

100 |

10 ACM |

|

Zaltoprofen |

90 % < 9 mm |

4 |

100 AS |

Die richtigen Maschinen

für die Produktion