Hochaktive Wirkstoffe (HAPI)

hochsicher herstellen

Weltweit arbeiten und forschen die Hersteller pharmazeutischer Stoffe zunehmend mit hochaktiven Wirkstoffen (HPAPI - Highly potent active pharmaceutical ingredients). Dadurch werden neue Therapien erschlossen, die es ermöglichen dem Patienten geringere Dosierungen bei gleichzeitig höherer Wirksamkeit der Wirkstoffe bereitstellen zu können.

Als Konsequenz ergeben sich bei der pharmazeutischen Produktion ebenfalls steigende Ansprüche an Produkt- und Mitarbeiterschutz. Hierbei ist es von höchster Wichtigkeit, dass die Mitarbeiter vor ungewollter Exposition mit dem Wirkstoff sicher geschützt werden. Diese Anforderung nach dem Schutz des Bedieners wird dabei durch ein geeignetes Containment-Konzept sichergestellt.

Die große Herausforderung ist demzufolge widersprüchliche Anforderungen optimal miteinander zu vereinen.

- Sicherheit des Systems für den Mitarbeiterschutz

- Automation des Prozesses für gleichbleibende Produktionsergebnisse

- Ergonomische Gestaltung des Isolators. Diese muss derart gestaltet sein, dass alle notwendigen Arbeitsschritte vom Benutzer tatsächlich adäquat ausgeführt werden.

- Wirtschaftlichkeit: z.B. Flexibilität der Anlage für unterschiedliche Produkte, technisches Umfeld im Produktionsgebäude, Einbindung in bestehende Produktionsabläufe

- Einhaltung der geltenden, regulatorischen Anforderungen an Qualität und Dokumentation nach cGMP

- Speziell auf den Isolatoreinsatz abgestimmte Systemkomponenten

Sichere Lösungen durch bewährte Konzepte

Die technische Auslegung jedes Isolators erfolgt nach diesen Gesichtspunkten:

Spezifische Anforderungen des pharmazeutischen Produktes

Erforderliche Herstellungsprozessschritte

Toxizität des Produktes

Geforderte Chargengrößen

Vorhandenes technisches Umfeld im Produktionsgebäude

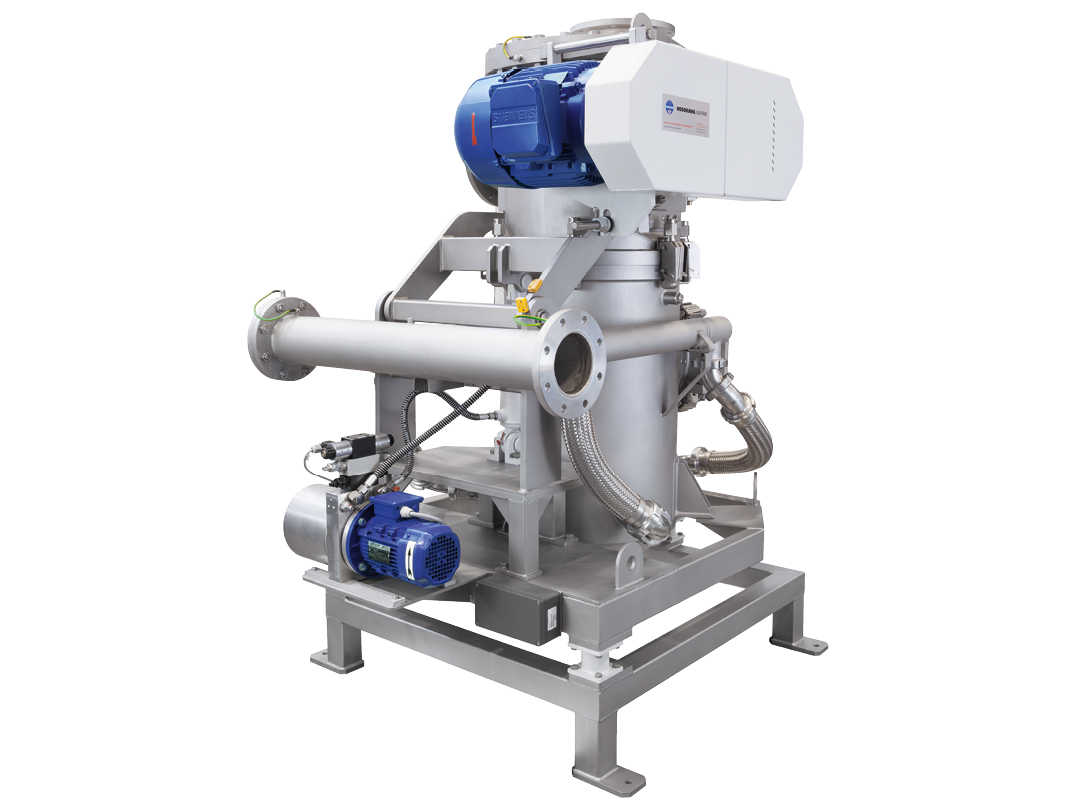

Ein Komplettsystem von einem Anbieter bietet den Vorteil klar definierter Schnittstellen, ein wichtiger Faktor, um die notwendigen OEL-Werte zu erreichen.

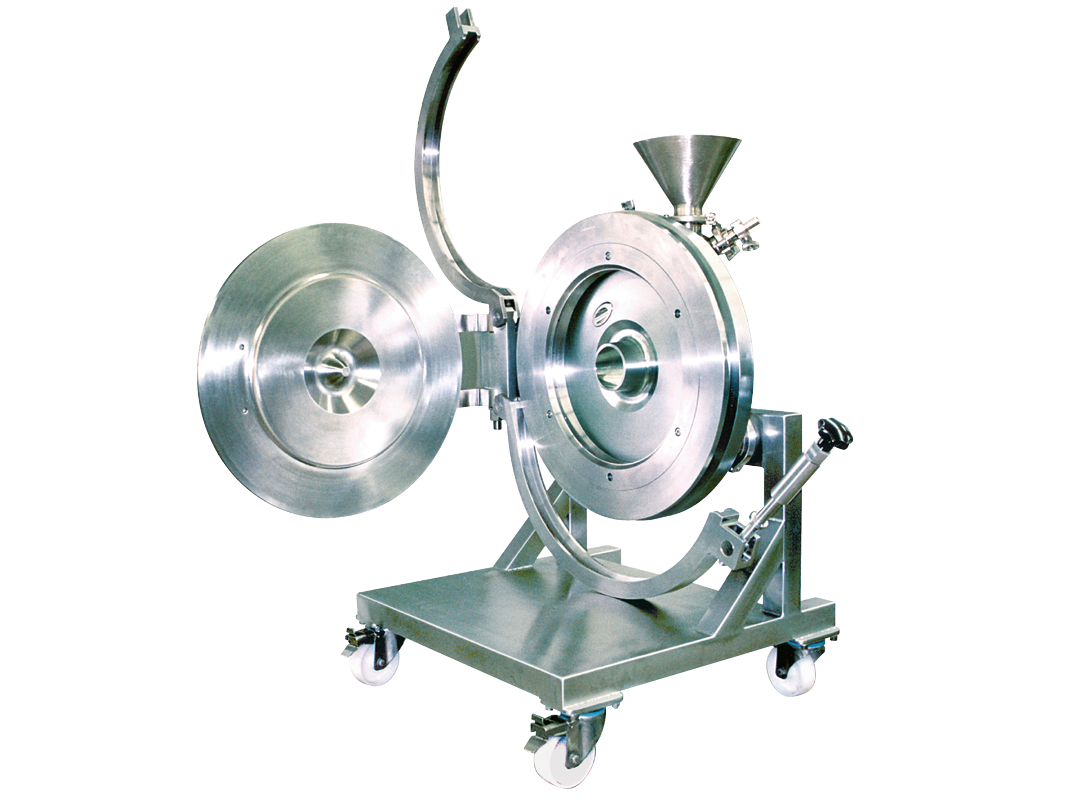

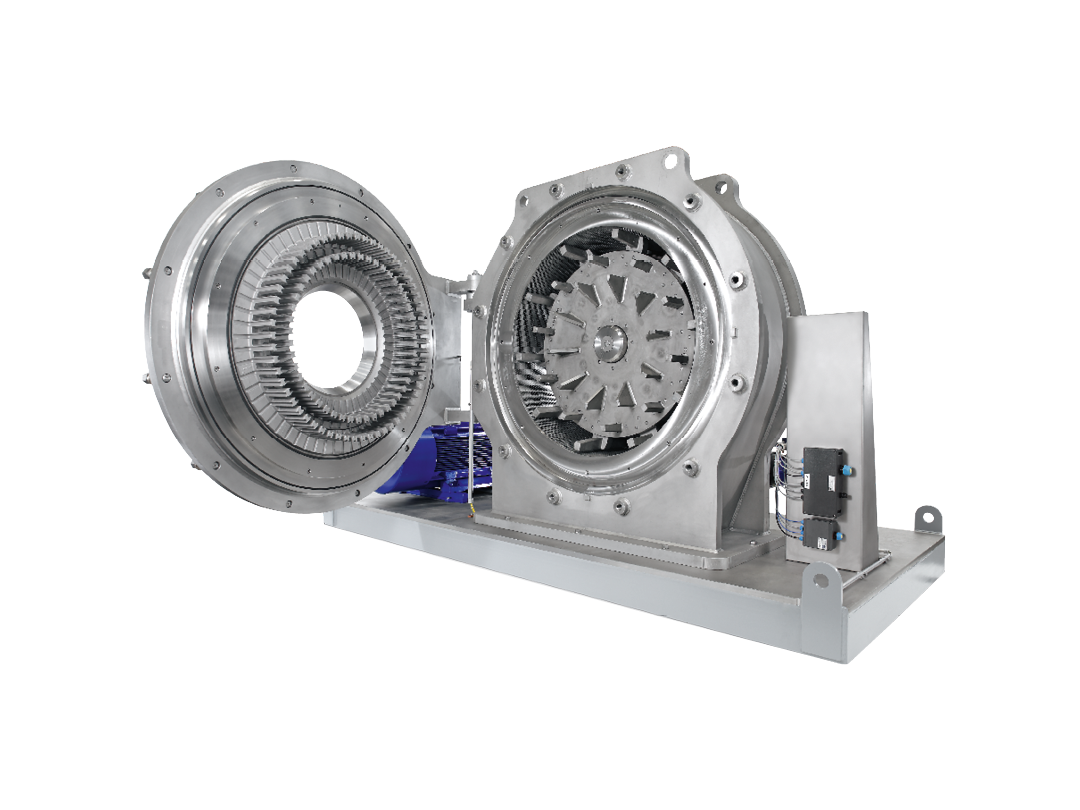

Der Einsatz sogenannter Multi-Mill-Isolator-Systeme ermöglicht es ebenfalls unterschiedlichste Produkte mit untereinander abweichenden Anforderungen zu produzieren. Durch das durchgängige Konzept der Systeme wird nach einem Mühlenwechsel das notwendige Sicherheitslevel sofort wieder erreicht.

Für die Einbindung des Isolators in einen vorhandenen Produktionsprozess, werden sowohl die Produktionsschritte vor als auch nach dem System betrachtet und die entsprechenden Schnittstellen am Isolator integriert. Dies kann durch verschiedenste technische Lösungen erfolgen: Je nach Batchgröße oder OE-Level stehen dabei Doppelklappenschleusen, Rapid-Transfer-Ports (RTPs) oder Continious-Liner-Systeme zur Verfügung.

Höchste OEL-Werte (Occupational exposure level bis zu 50 ng/m³)

Multiprozessanlagen im Isolator – somit vielfältig nutzbare Lösungen

Integrierte gravimetrische Dosierung – keine undefinierten Prozessparameter

Integrierter Filter – für einfache Handhabung

Komponentenauslegung speziell für Isolatoren

Klare Trennung von Prozess und Technikbereich

Mock-UPs (real/virtuell) für ideale Benutzerergonomie

- Totraumfreies Design

- Leichte Zerleg- und Reinigbarkeit

- Moderne Automatisierungskonzepte

- Integration in bestehende Prozessabläufe

- Fertigung im Monoblock-Design

- Validierungsdokumente

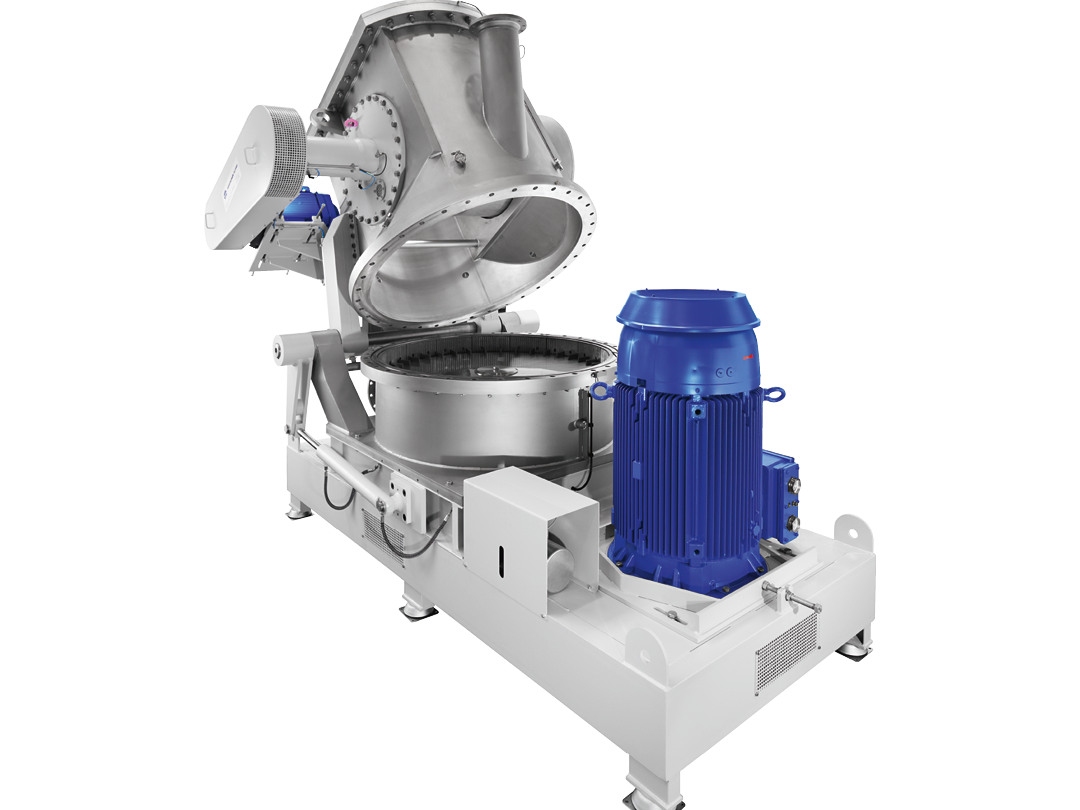

Die richtigen Maschinen

für die Produktion