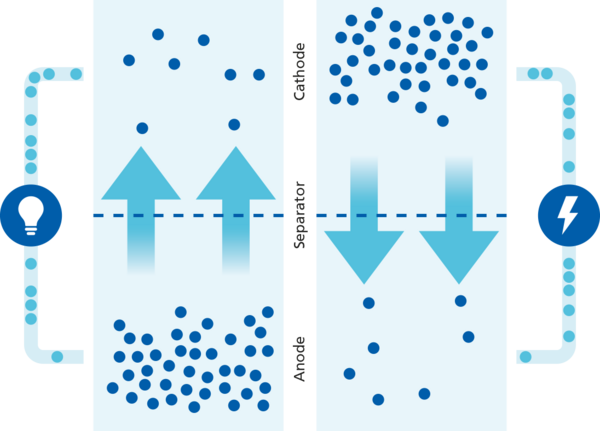

Beim Aufladen und Entladen einer Lithium-Ionen-Batterie bewegen sich die Lithium-Ionen von der Kathode zur Anode und wieder zurück. Kathode und Anode einer Batterie bestehen dabei aus unterschiedlichen Materialien: In der Kathode finden verschiedenste Lithiumverbindungen (z.B. LCO, NMC, NCA oder LFP) Anwendung. Bei der Anode bilden Graphit oder Lithiumtitanate einen wesentlichen Bestandteil. Sowohl für die Lithiumverbindungen als auch für die Rundung von Graphit hat Hosokawa Alpine zusammen mit Partnern aus der gesamten Hosokawa Micron Group spezielle Prozesse entwickelt.

- Komplettlösungen für Batterievorprodukte

- Prozesse für Kathoden- und Anodenmaterial von Lithium-Ionen-Batterien

- Technologien für optimale Batterieleistung: Ladezeit, Speicherkapazität, Lebensdauer

- Kontaminationsfreie Vermahlung mit Sichtermühlen und/oder Fließbett-Gegenstrahlmühlen

- Rundung von synthetischem Graphit und Naturgraphit

Wir benötigen Ihre Zustimmung, um Videoinhalte von YouTube zu laden.

Dieser Service kann Daten zu Ihren Aktivitäten sammeln. Bitte lesen Sie die Details und stimmen der Nutzung zu, um dieses Video anzusehen.

Mehr Informationen

Akzeptieren

Batterievorprodukte wie Nickel-, Mangan- oder Kobaltoxid müssen zunächst getrocknet werden. Dafür hat unser Partner Hosokawa Micron B.V. in den Niederlanden die passenden Lösungen parat. Der DMR Flash-Trockner oder der konische Paddeltrockner CPD sind hier am besten geeignet, um Schlämmen und Filterkuchen die Feuchtigkeit zu entziehen.

Im nächsten Schritt erfolgt die Ultrafein-Vermahlung der aktiven Stoffe. Denn bei der Partikelgröße sind zwei Dinge besonders wichtig: eine genau definierte Partikelgrößenverteilung und möglichst kleine Partikel. Durch die ultrafeine Vermahlung der aktiven Pulver entstehen kleinere Partikel mit einer größeren Oberfläche. Dies sorgt für eine optimale Batterieleistung: Die Batterien lassen sich schneller laden, haben eine längere Lebensdauer und eine höhere Kapazität. Für die Ultrafein-Vermahlung eignen sich vor allem zwei Mühlen von Hosokawa Alpine: die Sichtermühle ACM und die Fließbett-Gegenstrahlmühle AFG.

In einer Spezial-Ausführung mit Keramik ist die Sichtermühle ACM gegen Verschleiß geschützt und gewährleistet so eine hohe Reinheit des Produkts.

- Mahlen und Sichten in einer Maschine

- Kühle und kontaminationsfreie Mahlung

- Steile Kornverteilungskurven

- Scharfe und leicht einstellbare Trenngrenze

- Einfach Reinigung und Wartung

- Geringer spezifischer Energiebedarf

Die Fließbett-Gegenstrahlmühle AFG erzeugt Pulver mit steiler Partikelgrößenverteilung und scharfer Oberkornbegrenzung im Bereich von d97 < 10 - 15 μm.

- Sichtrad ist in Ausführung und Drehzahl einstellbar

- Kontaminationsfreie Vermahlung

- Leichte Reinigung durch das zurückklappbare und abnehmbare

Sichteroberteill

Beide Mühlen sind sowohl für die Verarbeitung des Kathodenmaterials (z. B. Lithium-Nickel-Mangan-Kobalt-Oxid) als auch des Anodenmaterials (z. B. Graphit, Silikon) geeignet.

Um den wertvollen Rohstoff Graphit optimal nutzen zu können, muss er gerundet werden. Dies bringt entscheidende Vorteile: Die Graphitrundung erhöht die Stampfdichte und verbessert so die Speicherkapazität und die Schnellladefähigkeit der Batterieanode. Zudem erhöht sie die Lebensdauer der Batterien. Auch die Interkalationskinetik – und somit die Leitfähigkeit – der Lithiumionen in der Anode der Batterie wird verbessert. Hosokawa Alpine hat Maschinen für die Rundung von synthetischem Graphit und Naturgraphit entwickelt: die Sichtermühle ZPS und den Alpine Particle Rounder APR.

- Ausbeuten bis zu 90 %: geringer Verlust des wertvollen Rohstoffs

- Hohe Durchsätze

- Hohe Stampfdichten für eine höhere Speicherkapazität

- Verschiedene Zielfeinheiten möglich (x50 = 10 – 12 µm; x50 = 15–16 µm; x50 = 18–22 µm)

- Geringer spezifischer Energieverbrauch

- Niedrige BET-Werte

- Kurze Prozesszeiten

- Hohe Durchsätze

- Ausbeuten bis zu 80 %: geringer Verlust von Graphit

- Verschiedene Zielfeinheiten möglich (x50 = 10 – 12 µm; x50 = 15–16 µm; x50 = 18–22 µm)

- Geringer spezifischer Energieverbrauch

- Niedrige BET-Werte

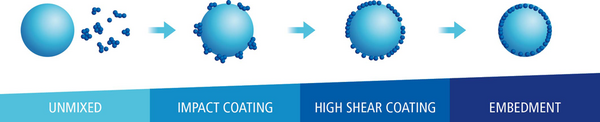

Bei der Coatierung der Elektrodenmaterialien werden Mischer mit hoher Scherkraft eingesetzt: Sie sorgen nicht nur für eine homogene Mischung der Materialien, sondern auch für optimale Coatierung mit Carbon Black und Bindemitteln, sodass sich die Leitfähigkeit der Batterie weiter verbessert. Hier kommen wiederum die Technologien unseres niederländischen Partners Hosokawa Micron B.V. ins Spiel. Geeignet sind hier der Intensiv-Paddelmischer Cyclomix, der modulare Paddelmischer Modulomix oder der konische Schneckenmischer Nauta.

Sie haben individuelle Anforderungen an Ihre Anlage zur Verarbeitung der Batterievorprodukte? Dann sprechen Sie uns an! Gemeinsam finden wir die Lösung, die am besten zu Ihnen passt.

Kommen Sie mit uns ins Gespräch