Nach der Pyrolyse ist ein verfahrenstechnischer Zwischenschritt erforderlich. Das Carbon-Black-Granulat wird vorzerkleinert und mittels Magnet-/Metallabscheider für die Feinmahlstufe vorbereitet. Für die Feinmahlung setzt Hosokawa Alpine in erster Linie die Fließbett-Gegenstrahlmühle TDG mit integriertem dynamischem Hochleistungssichter ein. Von höchsten bis gröberen Feinheiten ist hier alles möglich. Die TDG setzt komprimierte Mahlluft durch gegenüberliegend angeordnete Düsen optimal in Strahlenergie um. Hier wird das bewährte Heißgasverfahren mit Niederdruck eingesetzt, das zu einer effizienten Vermahlung führt. Das beidseitig gelagerte NG-Sichtrad sorgt für hervorragende Trennschärfe und Oberkornbegrenzung. Durch die gleichmäßige Produktanströmung wird die Verschleißbelastung am Sichtrad minimiert. Die große freie Sichterfläche ermöglicht hohe Durchsatzleistungen auch bei höchsten Feinheiten.

Die Vorteile auf einen Blick:

- Abdeckung des Feinheitsspektrums zwischen d97 = 4 – 40 μm durch einfaches Verändern der Sichtraddrehzahl (Flexibilität)*

- Steile Kornverteilungen mit exakter Oberkornbegrenzung durch exzellente Trennschärfe (Qualität)

- Hohe Durchsatzleistungen bei sehr feinen Endprodukten (OPEX)

- Minimierte Verschleißbelastung (OPEX)

- Selektive Mahlung verbunden mit automatisiertem Austrag von Fremdteilen aus dem Mahlraum (OPEX/Qualität)

- Reduzierte Investitions- und Betriebskosten durch Niederdruckvermahlung mit Heißgas, energieeinsparendes NG Sichtrad und kompaktes Design (CAPEX/OPEX)

- Reduzierte Personalkosten durch hohen Automatisierungsgrad und Remote Control (OPEX)

- Anlagenkonzepte nach CE- und ATEX-Richtlinien (Sicherheit)

* Direkter Kundennutzen in Klammern, z. B. mehr Flexibilität, positiver Einfluss auf die Kosten

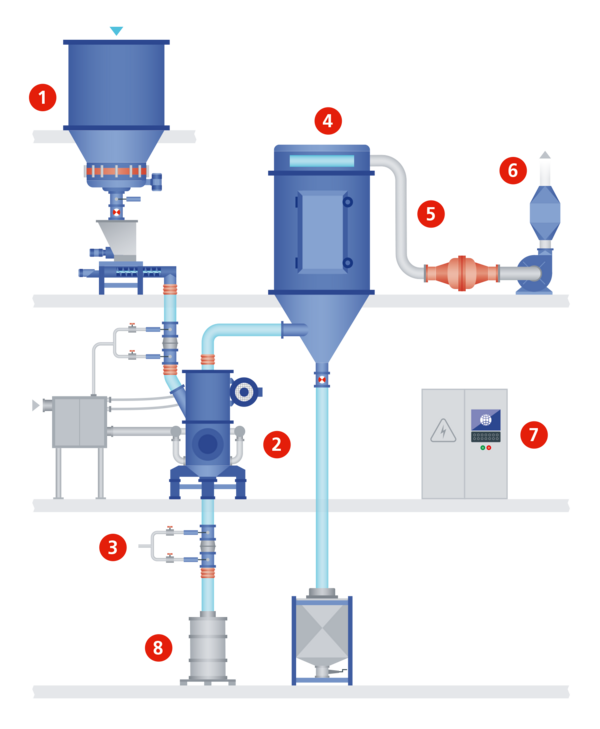

Die TDG Mahlanlage wird über eine Dosiereinheit kontinuierlich mit Aufgabematerial beschickt. Gleichzeitig wird niedrig komprimiertes Heißgas zugeführt. Das Endprodukt wird kontrolliert aus dem System zur weiteren Verarbeitung ausgetragen. Dafür sorgen ein speziell konzipierter Schlauchfilter und ein geregeltes Absauggebläse. Eine Besonderheit stellt der zeitlich kontrollierte Austrag von Fremdteilen direkt aus dem Mahlraum dar. Das Sicherheitskonzept der Mahlanlage wird individuell auf die Mahlgüter abgestimmt. Dabei kommen stets die gültigen ATEX-Richtlinien zur Anwendung.

1 Materialaufgabe 2 Fließbett-Gegenstrahlmühle TDG 3 Austragseinheit von Fremdteilen 4 Schlauchfilter

5 Explosionsschutzventil (nur bei druckstoßfester Ausführung) 6 Absauggebläse 7 Anlagensteuerung 8 Verunreinigungen (z.B. Metallteile)

Hosokawa Alpine hat eine Gegenüberstellung der klassischen Partikelanalysemethoden auf Grundlage der Laserbeugung erarbeitet. Diese Untersuchung wurde in enger Zusammenarbeit mit dem ASTM-Komitee durchgeführt. Zielsetzung war es, einen Beitrag zur Vereinheitlichung der Feinheitsbestimmung für die diversen Endproduktqualitäten von Recovered Carbon Black zu leisten. Die richtige Messmethode kann entscheidenden Einfluss auf die richtige Anlagenauslegung nehmen. Deshalb ist hier eine eindeutige Festlegung der Analytik wichtig.

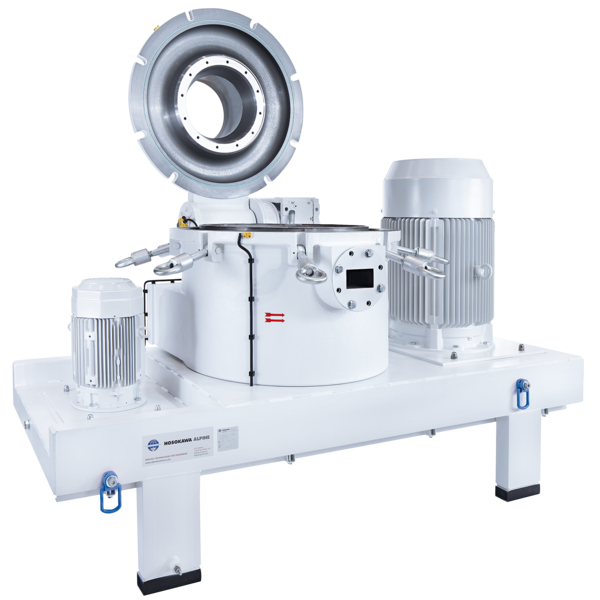

Für mittlere Produktfeinheiten oder wenn der Ascheanteil im Raw Carbon Black Aufgabematerial in nur moderaten Mengen vorliegt, ist die mechanische Sichtermühle ACM die richtige Wahl. Das koaxiale Antriebssystem sowie eine optimale Abstimmung zwischen dem Rotor/Stator-Mahlsektor und dem im Zentrum angeordneten Sichtrad stellen einen kontinuierlichen Produktionsprozess sicher. Der modulare Aufbau von Mahlelementen und Sichtrad erleichtert den Zugang zum Austausch der Verschleißteile.

Die Vorteile auf einen Blick

- Abdeckung des industriell geforderten Feinheitsspektrums von d97 = 15 – 40 μm

- Einfache Einstellung der Endproduktfeinheit mittels Sichtraddrehzahl

- Easy Clean Ausführung in modularem Aufbau zum schnellen Austausch der Verschleißteile im Mahlbereich (bei bestimmten Größen)

- Robustes Antriebssystem über die bewährte koaxiale Lagerung

- Platzsparend durch kompaktes Design

- Anlagenkonzepte unter Grundlage der geltenden CE- und ATEX-Richtlinien

Gemeinsam mit unseren Partnern aus der Hosokawa Micron Gruppe können wir zahlreiche weitere Prozesskomponenten bei der Veredelung von Carbon Black abdecken – vom Mischen bis zur Lagerung:

- Pelletisieren & Trocknen: Agglomeriersysteme erhalten Sie bei unserem niederländischen Partner Hosokawa Micron B.V. Sie bestehen zunächst aus einem Mischer, um das fein gemahlene Carbon Black mit der Bindelösung zu vermischen. Nach dem Mischen muss das nasse Carbon-Black-Granulat getrocknet werden, um leicht zu handhabende, trockene und stabile Granulate zu erzeugen. Das Mischen kann entweder mit dem vertikalen Hochgeschwindigkeitsmischer Flexomix oder dem Mars Mineral Pin Mixer erfolgen. Nach dem Mischen erfolgt die Trocknung in einem speziell konzipierten Fließbett-Trockner direkt unter dem Mischer. Sowohl das Mischen als auch das Trocknen sind kontinuierliche Prozesse und können im Technikum von Hosokawa Micron B.V. im niederländischen Doetinchem getestet werden.

- Fördern, Lagern, Dosieren und Wiegen: Während des gesamten Produktionsprozesses muss das Carbon Black immer wieder gefördert, gelagert, dosiert und gewogen werden. Die passenden Technologien für diese Prozessschritte finden Sie bei unserem Partner Hosokawa Solids.