Graphit ist das wichtigste Anodenmaterial für die Herstellung von Lithium-Ionen-Batterien (LIB). Die Industrie steht hier vor einer großen Herausforderung: Bei der Zellherstellung muss Graphit konzentriert werden, damit der Rohstoff effektiver genutzt werden kann. Für diesen Prozess hat Hosokawa Alpine innovative Lösungen entwickelt.

Schneller Laden

mit gerundetem GraphitGraphitrundung für Lithium-Ionen-Batterien

Höhere Stampfdichte für höhere EnergiedichteGerundeter Graphit für höhere Speicherkapazitäten

Normalerweise sind Graphitpartikel plättchenförmig. Die Rundung von Graphit bringt nun entscheidende Vorteile: Sie erhöht die Stampfdichte und verbessert so die Speicherkapazität und die Schnellladefähigkeit der Batterieanode. Zudem erhöht sie die Lebensdauer der Batterien. Ein weiterer Vorteil der Graphitrundung: Sie verbessert die Interkalationskinetik – und somit die Leitfähigkeit – der Lithiumionen in der Anode der Batterie.

Die bestehenden Prozesse zur Graphitrundung bringen jedoch nur eine geringe Ausbeute von ca. 30 bis 50 %. So geht ein großer Teil des wertvollen Rohstoffs verloren. Hosokawa Alpine entwickelte nun einen neuen Prozess zur Graphitrundung, der weniger Maschinen benötigt, als bisher erforderlich waren. Dadurch reduziert sich nicht nur der Platzbedarf, sondern auch der Aufwand für Wartung und Instandhaltung.

Rundung von Naturgraphit und synthetischem Graphit

Naturgraphit und synthetischer Graphit stellen unterschiedliche Anforderungen an die Graphitrundung. Bei Hosokawa Alpine erhalten Sie Maschinen, die diese Anforderungen abdecken. Für die Rundung von synthetischem Graphit eignet sich die Sichtermühle ZPS, für die Rundung von Naturgraphit haben wir eine spezielle Mühle entwickelt: den APR (Alpine Particle Rounder).

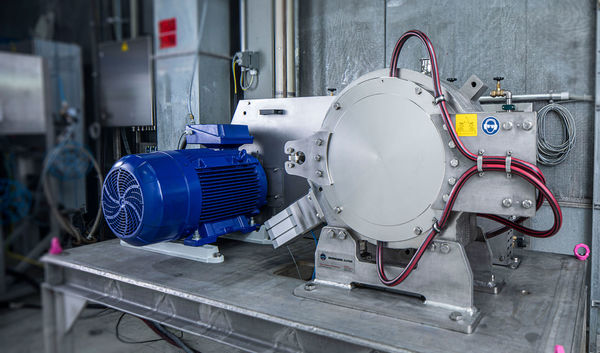

Rundung von synthetischem Graphit mit der Sichtermühle ZPS

Synthetischer Graphit ist nach der Mahlung meist schon deutlich sphärischer und benötigt daher weniger Energie zur Rundung. Die passende Maschine für diesen Prozess ist die Sichtermühle Zirkoplex ZPS. Hier wird der Graphit zunächst auf der Sichtermühle vorvermahlen und dann batchweise mit integrierter Sichtung gerundet. Die Fahrweise erfolgt über Zyklon.

- Ausbeuten bis zu 90 %: geringer Verlust des wertvollen Rohstoffs

- Hohe Durchsätze

- Hohe Stampfdichten für eine höhere Speicherkapazität

- Verschiedene Zielfeinheiten möglich (x50 = 10 – 12 µm; x50 = 15–16 µm; x50 = 18–22 µm)

- Geringer spezifischer Energieverbrauch

- Niedrige BET-Werte

Aufgabematerial synthetischer Graphit:

Stampfdichte 600 g/L

Gerundeter synthetischer Graphit:

Stampfdichte 1000 g/L

Rundung von Naturgraphit mit dem Alpine Particle Rounder APR

Naturgraphit ist plättchenförmig und benötigt bei der Rundung daher mehr Energie als synthetischer Graphit. Für die Rundung von Naturgraphit hat Hosokawa Alpine eine spezielle Maschine entwickelt: den APR (Alpine Particle Rounder). Hier wird der Graphit auf einer Sichtermühle vorvermahlen. Im Anschluss erfolgt die batchweise Rundung mit nachgeschalteter Sichtung.

- Kurze Prozesszeiten

- Hohe Durchsätze

- Ausbeuten bis zu 80 %: geringer Verlust von Graphit

- Verschiedene Zielfeinheiten möglich (x50 = 10 – 12 µm; x50 = 15–16 µm; x50 = 18–22 µm)

- Geringer spezifischer Energieverbrauch

- Niedrige BET-Werte

Aufgabematerial Naturgraphit:

Stampfdichte 426 g/L

Gerundeter Naturgraphit:

Stampfdichte 920 g/L

Spezifische Energie

Zwei Verfahren zur Graphitrundung

Mehr entdecken: Sichtermühle Zirkoplex ZPS | Alpine Particle Rounder APR | Lithium-Ionen-Batterien