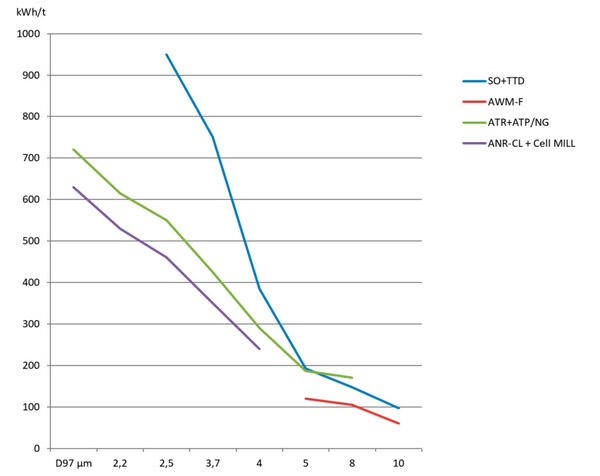

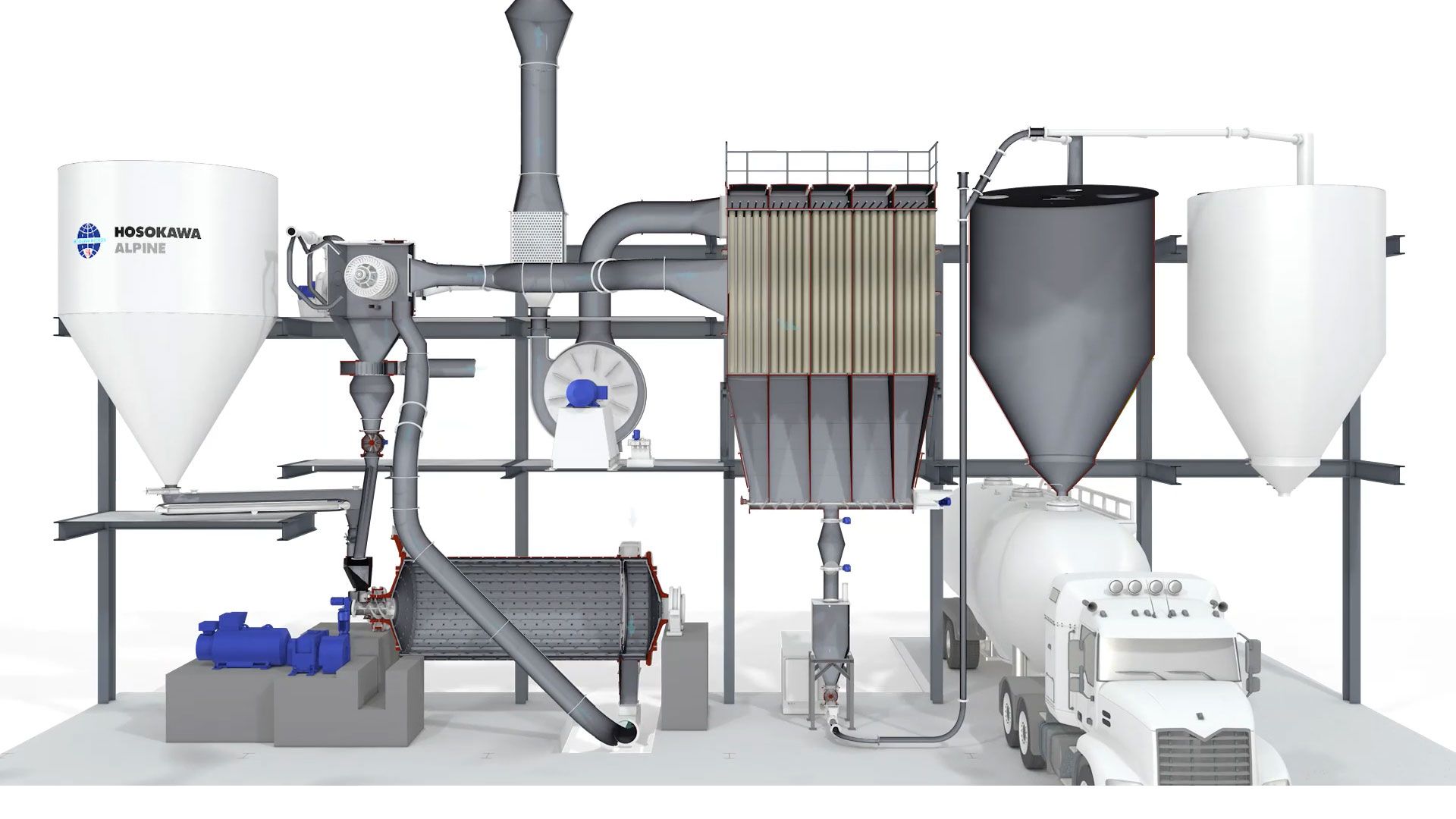

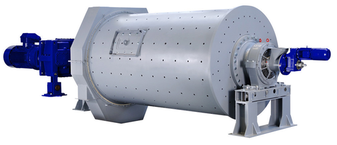

Die Herstellung von Calcium Carbonat Füllstoffen (GCC) aus Kreide, Kalkstein oder Marmor, hat sich in den letzten Jahren weg von einem reinen Füllstoff zu funktionellen sehr hochwertigen Zuschlagstoffen entwickelt. Dabei kann es sich bei GCC um trockenes Pulver oder eine Suspension handeln. Ferner ist ein starker Trend und Verschiebung zu wesentlich feineren Qualitäten deutlich im Bereich von feiner als d97 < 10 µm bis zu d97 < 1,6 µm festzustellen. Spezielle sehr steile Kornverteilungen als Zuschlagsstoff zur Herstellung von atmungsaktiver Folie im Hygienebereich (z.B. Baby Windeln) oder Baustofffolie, stellen eine weitere Herausforderung dar. GCC als Zuschlagstoff in nahezu allen Polymeren muss einer Oberflächenbehandlung unterzogen werden, man spricht hier von Coatierung mittels technischer Stearinsäure. Auch hier sind die Anforderungen in den letzten Jahren in Punkte höchste Coatier-Qualität extrem nach oben geschraubt worden. Höchste Hydrophobizität, wenige ppm Rückstände im Oberkornbereich der Kornverteilung, am besten 100 % Coatiergrad sind hier gefragt. Diese Forderungen werden mit Anlagen von Hosokawa Alpine bereits heute weltweit erfüllt.